汽车工业是当前世界最重要的行业之一,也是竞争最为激烈的行业之一。在现代汽车设计流程中有限元分析起着非常大的作用,激烈竞争的汽车市场对汽车的开发周期和质量性能提出了很高的要求,有限元的作用就在于它能驱动精益设计和快速汽车开发流程,可以大量的节省 开发成本,缩短开发周期。有限元分析技术的应用,为汽车企业带来了巨大的回报。统计表明,应用有限元技术后,新车开发期的费用从占开发成本80%~90%下降到8%~12%。

如果说CAD是在帮助工程师创造更丰富、更优美、更实用的几何实体设计,那么有限元分析则在产品设计的质量、寿命、性能和成本等方面发挥着更加重要的作用。有限元技术主要应用有限元方法、仿真技术、优化设计。有限元分析的应用几乎贯穿了汽车设计的全过程,在现代汽车产品设计中扮演的较色越来越重要。

有限元仿真技术在汽车工业的重要作用:

1、有限元技术可以在新车型开发之前,模拟零部件乃至整车的性能和状况,避免传统的设计-试制-测试-改进设计-再试制的重复过程,减少人力、财力和物力的消耗而降低开发费用,使汽车产品的大多数问题都可以在设计阶段通过仿真得到解决,从而提高了设计质量和效率,大大缩短产品的开发周期和费用;

2、有限元技术改变了传统设计依靠经验进行定性分析、缺少定量数据的设计方法,利用有限元分析手段可以使产品减重、性能优化;同时,采用有限元分析计算能在短时间内进行更多方案的对比,获得较佳乃至最优化的设计从而提高开发质量;还能找到设计问题的真正原因,为设计工程师提供修改方向,减少修改误差,缩短开发周期;

3、有限元技术的应用使得以往设计中的一些经验知识可以量化形式保存,重复利用,同时灵活、方便、快捷的特点使有限元技术能为设计工程师提供大量的仿真试验数据和技术参数,增加企业的经验知识积累,提升汽车工业的设计能力;

4、有限元技术使设计工程师在产品设计阶段对汽车的结构和性能做出预先评估,因而大大降低了新车型的开发风险;同时,利用有限元技术可以大大减少试验的次数和成本,有些乃至可以代替试验。

汽车工业有限元分析典型问题:

整车系统分析

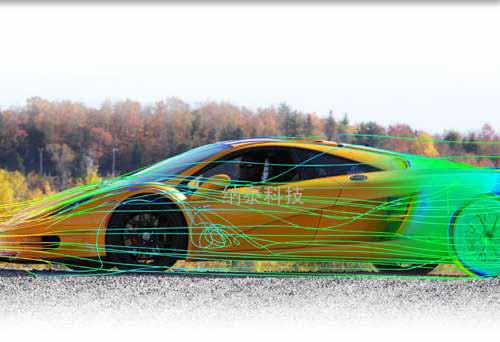

1)CFD分析

分析建模

整车外流场

CFD分析

空调系统CFD分析

发动机舱热管理分析

空气动力学噪声分析

2)碰撞安全性能分析

碰撞安全分析建模

C-NCAP 100%正碰分析

C-NCAP 40%偏置碰分析

C-NCAP侧碰分析

追尾碰撞分析

行李位移乘员防护装置性能分析

行人保护分析

座椅和安全带安装固定点强度分析(FMVSS 207/210)

车内头部碰撞(FMVSS 201)

前、后保险杠碰撞分析

侧门碰撞强度分析(FMVSS 214)

车顶压溃分析(FMVSS 216)

乘员约束系统匹配及优化(正、偏置、侧)

3)车辆耐久性分析

车辆耐久性分析建模

车身强度刚度分析

车门强度刚度分析

内外饰件强度刚度分析

其它闭合件强度刚度分析

疲劳耐久性分析

悬架强度刚度分析

4)车辆NVH性能分析

NVH有限元仿真建模部分

车身及附件NVH分析

零部件NVH分析

整车低频NVH分析

5)车辆动力学性能分析

悬架分析

整车底盘性能开发

准静态和疲劳载荷提取计算

6)车辆零部件有限元分析

发动机系统有限元分析

机构运动学、动力学仿真分析

振动噪声分析

结构强度刚度疲劳分析

进排气系统有限元分析

气歧管强度分析

消声器声固耦合分析

齿轮传动分析

传动系NVH分析

万向节接触分析

前后桥塑性变形分析

车架多工况分析

悬架系统安装过程分析

钢板弹簧强度分析

路面谱激励下的底盘强度分析

轮胎振动特性分析

轮胎发热分析

转向与制动系分析

制动器静力学分析

盘式制动器刹车过程分析

刹车盘热固耦合分析