近几年,随着采煤机的不断发展,以及薄煤层和极薄煤层的开采难度日益增大,为了满足该种开采工况的需要,截割部已广泛采用双电机机械串接驱动。其优点是:在不增加机身高度的条件下,使截割功率成倍增加;同时具有机面高度低、采高范围大、适应性好等特点。传动惰轮作为双电机驱动采煤机传递动力的重要部件,在实际运行过程中,由于同时受到两个主动齿轮的交变应力,其发生失效的概率较大。此时,会引起动力传递故障,从而造成动力损失,同时也会造成截割部的振动、噪音,影响整个采煤机的工作平稳性,从而直接影响煤矿企业的经济效益。

国内外部分专家学者在相关方面做了许多相关的研究。L.Wilcox和W.Coleman采用有限元分析对称/不对称齿形的拉伸圆角应力,推导出适用于各类牙型和载荷条件的齿轮拉伸圆角几何尺寸的计算公式。蔡桂英等通过对截割部双电机的稳态和动态两种运行状态进行分析,得出双电机动态运行时转速转矩电流对时间的动态特性。靳立红等通过研究双电机采煤机截割部在不同载荷作用下,证实了双电机间的连接刚度对其同步运行有显著的影响,系统刚度和双电机的机械特性差异对同步性影响不大。叶友东等通过ANSYS对齿轮进行模态分析,得到了齿轮的低阶固有振动频率和主振型,为齿轮系统的动态响应计算和分析奠定了基础。王亮等运用ANSYS对齿轮齿根在理论和实际两种情况的应力计算做了比较,证明了ANSYS分析在齿轮计算中的有效性,并对齿轮结构提出了改进方案,为齿轮的优化设计提供了理论依据。

以上研究主要对双电机驱动采煤机的整体动态特性进行了研究,并未对传递惰轮进行专门的分析研究。因此,本文首先对传动惰轮的理论运行情况和实际运行情况进行静力学分析比较,随后对其进行谐响应分析,得到相应的曲线,为双电机驱动采煤机传动惰轮的设计提供依据。

杭州那泰有限元分析公司采用CAXA软件进行齿轮轮廓曲线的绘制,并导入到SolidWorks2013进行三维模型的构建。

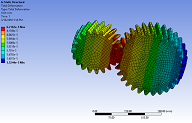

由于齿轮相互作用时的啮合部位为一条线。在理想状态下,每个齿的受力情况相同,故只需单独对传动惰轮的某个齿进行分析,在对称的两个齿面上施加相同大小的线性力,模拟传动惰轮啮合时的受力情况。理论上,传动惰轮两个对称的受力齿的受力点应分别同时沿齿轮啮合线从齿顶往齿根运动,但是由于制造、装配误差的存在,使得齿轮在实际工作过程中会出现两个对称齿的受力点并不相同的情况。对理论与实际的受力情况进行比较,从而得到传动惰轮在啮合时最大应力分布情况。

设定采煤机截割电机的额定功率P额=100kw,传动效率η=0.98,电机转速n=1470r/min,小齿轮的分度圆d=140mm,得到作用于大齿轮上的力为F=9094.28N。

首先设置齿轮的材料为45钢 , 弹性模量E=1.93×105MPa,泊松比η=0.29,静应力分析采用疏密的网格划分,单元类型设置为四面体单元。然后分别对理论和实际两种情况进行静应力仿真分析,力的大小为9094.28N,方向垂直于受力线指向齿面,最后得到两种情况下传动惰轮的位移云图和应变云图,以及整体的形变。

专业从事有限元分析公司│有限元分析│CAE分析│FEA分析│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150