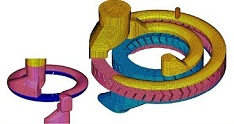

磨盘实体模型的建立立磨的类型很多,结构和功能各有特色,但基本结构大同小异,它们都具有传动装置、磨盘、磨辊、喷口环、液压拉伸装置、选粉装置、润滑系统、机壳等,其主要工作原理也基本相同。对立式磨辊机的工作原理、过程和基本构造有一定的了解后,根据某厂的磨盘尺寸,应用Pro/E建模软件建立磨盘的三维实体模型。有限元分析立式辊磨机的磨粉部分由1个磨盘和4个磨辊组成。物料经中心进料管落入磨盘中央,由于离心力作用慢慢移动到磨盘边缘,进入碾磨轨道,在磨辊与磨盘间碾压粉碎,并在磨盘上形成料床。在整个碾压过程中,物料经过反复碾压进一步地粉碎,物料主要受到磨辊的压力和磨盘与磨辊之间相对运动时产生的剪切力,所以物料主要是冲击粉碎和剪切粉碎,其磨辊与磨盘之间的受力如图所示。

磨盘的材料为ZG35,其基本属性参数:弹性模量为2e5MPa,泊松比为0.3,密度为7800kg/m3,许用应力为250MPa。在进行疲劳强度分析之前先进行强度分析,由磨盘的受力分析可知,4个磨辊均匀分布在磨盘上,分别给磨盘施加4个碾压力,经计算得4个碾压力均为16.5MPa,分别作用在121.3mmx630mm的小长条上,又由于磨盘是直接与电机的输出轴通过法兰联接的,所以在磨盘的底部施加一个固定约束如图所示。由Workbench分析结果可知磨盘应力集中的地方在磨盘外侧第2个转弯处,应力集中主要在4个受力面下面的拐角处,如图中有小圆圈的位置就是应力集中的位置。另外,利用有限元分析软件对磨盘的强度进行分析,可得最大应力为22.727MPa,最大位移为0.19522mm,最小安全系数为11。

金属构件经过一段时间交变应力的作用后发生的断裂现象称为“疲劳破坏”,简称疲劳。在静应力作用下,机械零件的失效形式主要是断裂和塑性变形。在变应力作用下,构件的主要失效形式是疲劳断裂。所以对大型构件做疲劳分析是非常有必要的,不仅可以更了解构件的受力疲劳情况,而且可以预防减少工程意外的发生,保护工人的人身安全。磨盘在转动过程中,不断受磨辊碾压物料时由物料传递到磨盘上的力,且磨盘转动一圈,4个磨辊在磨盘上碾压循环一圈,所受的力是有周期性的,根据前面给定的参数及计算的数据可以计算出磨盘受力的循环次数,再利用Ansys有限元分析软件计算出磨盘的最大使用寿命、疲劳敏感性、安全系数及损伤等相关数据与曲线。先由材料的特性可知该材料的S-N曲线,其循环次数与变交应力的列表,如表所示。由S-N曲线及列表分析可知,随着应力水平的降低,循环次数(寿命)迅速增加。当应力为86.2MPa时,循环次数就达到了600万次,磨盘的最大应力为从前面的分析可知,磨盘在运动的过程中是循环的,有周期性,但所受的力是不均匀的,所以就导致了磨盘振幅是不恒定的,但假设是比例载荷的情况,就要在分析磨盘的疲劳强度时给磨盘定义一个不恒定的振幅载荷历程数据及平均应力对其的影响。

根据磨盘运动情况及受力环境的分析,在Ansys中选取比较合理的不恒定的振幅载荷历程数据及平均应力对其的影响曲线图(Ansys系统中已定义的),运用有限元软件的疲劳分析功能fatiguetool对磨盘进行疲劳分析。在分析过程中的参数设置,疲劳强度因子为0.8,比例因子为0.005,在分析疲劳敏感性时,定义一个最小基本载荷变化幅度为50%和一个最大基本载荷变化幅度为200%的2个交互应力。可以得到疲劳敏感性特性曲线(略)。从分析结果可以得出,应力幅在0-57MPa,平均应力在56.71-114MPa。又由疲劳敏感性曲线可以看出曲线的主要变化在80%-120%,变化范围还是围绕强度分析出的等效应力在变化,最大的可用寿命为1.17e6,大于其设计寿命,完全符合要求;阵列(略)指出了在每个平均值和范围值下所计算的循环次数,较高值表示这些循环的将出现在载荷历程中,在一个疲劳分析完成以后,每个“竖条”(即循环)造成的损伤量将被绘出,对于“雨流”阵列中的每个“竖条”,显示的是对应的所用掉的寿命量的百分比。雨流图中显示cyclecounts绝大多数是在低平均应力和低应力幅下的;损伤阵列(略)显示的是指定的实体的评定位置的损伤,它反映了所生成的每个竖条损伤的大小。损伤矩阵图所示,只有小部分在高应力幅下的损伤最大,依据PerMiner法则,如果损伤累加到1(100%),那么将发生失效。显然,损伤累加并没有到1,所以并未发生疲劳失效。

运用Pro/E三维建模软件建立磨盘的实体模型,并利用有限元分析软件对磨盘进行强度分析,得到了磨盘应力集中的具体位置和最大应力为22.727MPa,远小于磨盘材料的屈服强度,最大位移也在合理的范围之内;对磨盘进行了疲劳分析,主要是对应力集中的关键部位进行疲劳分析,这样得出的数据更有说服力。初步确定了磨盘的使用寿命及疲劳和损伤主要发生在低应力幅和低平均应力的情况下。这就为以后的设计提供了理论依据。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150