螺杆(纹、丝)桩的施工是近几年桩基础领域中初步发展起来的一种施工工法,而桩机的钻杆内、外六方接头在工作中承受较大的扭矩和竖向力,在钻进的过程中,地质条件不同,受力状况尤为恶劣,常出现早期强度不足和疲劳断裂等不同原因的失效。实际施工中出现断裂后处理不及时,会出现埋钻等严重事故,造成极大地浪费。

钻杆结构如图所示,接头1为外六方接头,接头2为内六方接头,内、外六方接头所选用的材料是45钢。技术要求:锻打、调质处理HB225-257,外六方表面高频淬火HRC45-48。其主要参数性能为:弹性模量E=205GPa,泊松比u=0.29,屈服强度355Mpa。由于钻杆接头在使用过程中,地质不同、钻孔深度不同、钻头形状不同,会出现不同的使用工况,钻杆接头的受力也大不相同。工况1:螺杆桩机使用的三环减速机为:ZZSH580-200,电机型号:Y250M-6-37kW,输出的有效扭矩为136kN,生产的螺纹桩深度为15m。工况2:三环减速箱改用ZZSH670-92,使用的电机Y315M-8-75kW,输出的有效扭矩184kN,生产的螺纹桩深度为30m。根据山东某工地的地质报告和施工工法,计算出最大拔桩力分别为:596.31kN和609.12kN。因为地质情况不同,要求最大应力小于许用屈服应力,安全系数大于1.1,静态CAE分析阶段关注的重点是零件所承受的最大应力和设计安全系数。

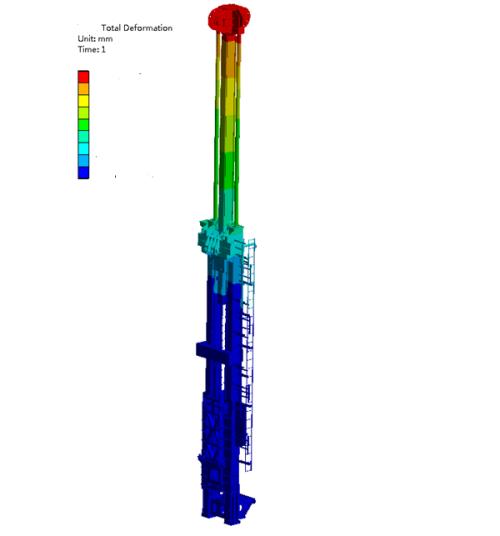

在SolidWorks软件状态下,启动SolidWorks Simulation程序,建立静态研究算例,并设置结算器为FFEPIus,添加材质、约束,并进行网格化分,对圆角部分设置网格控制。本文中采用四面体网格,内六方接头网格的大小为5.314mm,共计332455个单元;外六方接头网格的大小为8.945mm,共计369926个单元,如图所示。运行静态分析模块,获得接头的应力、设计安全系数。根据工况1的情况加载扭矩和竖向力,得到内六方接头如图的情况:接头承受最大应力为262.1MPa,小于材料的屈服强度。

SolidWorks Simulation软件对于单个零件疲劳分析是基于名义应力法的,其分析过程首先根据载荷谱确定零件危险部位的应力谱:而后采用材料的S-N曲线,经过计算结构危险部位的应力集中系数,结合材料的疲劳极限图,通过插值将材料的S-N曲线转化为零件的S-N曲线;最后再由载荷谱确定的应力谱,根据Miner线性损伤累积规则计算零件的寿命。在SolidWorks环境中激活SolidWorks Simulation,建立疲劳算例后,将有限元分析的算例作为恒定振幅疲劳事件添加,负载类型基于零(LR=0),周期为1000。在有限元模型中应用/编辑疲劳数据,选择从材料弹性模量派生,再选择给予ASME碳钢曲线,保存45钢的疲劳SN曲线,即基于双对数的疲劳曲线被载入,运行进行分析,得到接头的生命总数(周期)和损坏百分比。对工况1运行疲劳算例,得到钻杆内六方接头的生命周期。对工况2运行疲劳算例,得到钻杆外六方接头的生命周期如图所示。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150