随着CAD/CAE技术的不断发展,有限元分析在机械设计中得到了广泛的应用,借助于有限元分析,可以快速分析产品中应力集中区域,提高产品设计的合理性,缩短设计周期,降低产品成本。车载取力发电装置中取力轴的主要功能是通过底盘取力口取力,驱动发电机旋转至额定转速,使发电机发电。取力轴法兰作为发电机与取力轴之间的连接纽带,其选型的合理性将直接影响产品的可靠性。

本文以某取力发电装置连续运行过程中法兰撕裂问题为背景对取力轴法兰优化设计进行分析。首先使用Pro/E对撕裂的取力轴法兰建模,然后通过接口导入到ANSYS中进行有限元分析,对撕裂法兰进行强度以及疲劳分析,并对撕裂法兰进行优化,提出取力轴法兰优化设计方案。

该取力发电装置中,发电机的额定功率为120kW,实际运行工况为30kW、60kW、90kW、120kW逐级增加然后再依次减小,如图1为实测扭矩曲线,由实测扭矩曲线可知,取力轴扭矩最大尖峰值可达1600N.m。取力轴的基本参数如表1所示。根据取力轴的基本参数以及扭矩时域曲线可知,该取力轴扭矩可以满足使用要求,但按实际运行工况运行10个循环后,取力轴法兰发生撕裂,如图2所示为撕裂法兰图片。

根据取力轴法兰的二维图纸绘制取力轴法兰的三维模型,在法兰耳孔内径增加一个圆柱销,便于施加扭矩,其他不变,取力轴法兰模型如图3所示。

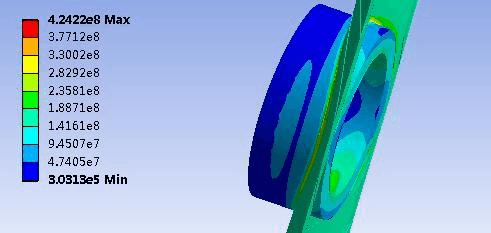

根据实际使用工况,对取力轴法兰施加如下边界条件:a)圆柱销简化为刚体,并在圆柱销上施加1N.m的载荷;b)法兰面上四个螺栓孔固定;c)圆柱销与法兰耳孔处设置为面-面接触。根据上述边界条件对取力轴法兰进行有限元分析,整体网格密度为2mm,锪孔处网格密度为0.5mm。法兰结构应力分布如图5所示。由仿真结果可知,法兰应力最大点出现在法兰锪孔附近,约为0.425MPa,则当扭矩为1600N.m时,应力约为680MPa,超过45钢的抗拉强度极限600MPa,造成法兰撕裂,与实际破坏时裂纹的起源位置相吻合。以图1所示实测扭矩曲线的一个加载循环为输入载荷,对法兰模型进行疲劳分析,得到法兰结构整体寿命云图如图6所示。从图中可以看出,法兰结构的低寿命区域分布在锪孔附近,最小寿命出现在锪孔的根部,寿命值为101.069=11.7周次,即法兰结构在承受11.7次上述循环后发生疲劳失效。

通过上述仿真分析可知,在实际使用工况下,法兰锪孔处应力较为集中,锪孔处的寿命值仅为11.7个周次,因此不符合设计要求。在损坏的法兰模型中,锪孔处的倒圆近乎为零,造成应力较为集中。根据仿真结果,对取力轴法兰进行优化,在考虑现行工艺可实现的情况下,在锪孔处合理增加倒圆以提高法兰整体的寿命,降低锪孔处的应力。

根据上述分析,在法兰模型的锪孔处增加R=0.8的倒圆,以相同条件进行仿真计算,其应力分布云图以及寿命云图分别如图7和图8所示。

从图中可以看出,应力的最大点出现在锪孔处,应力约为0.292MPa,最小寿命约为101.242=17.5周次,较原始模型相比,情况有所改善。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150