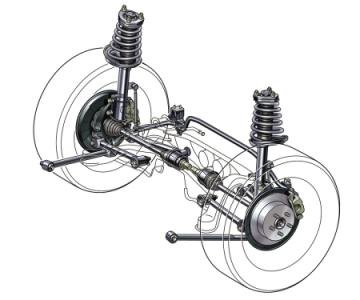

随着社会经济的发展,汽车市场的产能需求也越来越大,同时人们对汽车的性能要求越来越高,这就要求各个汽车生产商在不断提高产能的同时,也要提升汽车及其零部件的性能。悬架系统作为汽车底盘的关键部分,对汽车的行驶安全可靠性和实用性能都有重要的影响,也是现在汽车设计研究的热点。在实际使用中,扭力梁式后悬架的破坏多数是由于强度失效引起的。本文采用有限元方法对扭力梁式后悬架进行强度分析并根据计算结果对悬架进行相应的结构优化,优化结果表明优化后的结构可以有效地降低结构的应力,增加后悬架强度,避免扭力梁式后悬架在转向和极限扭转工况下的破坏。该方案对扭力梁式后悬架的研发具有一定的参考借鉴作用。

本文对扭力梁式后悬架进行极限左转向、冲击、制动、极限扭转4个工况的强度分析。在建立模型之前,首先对扭力梁式后悬架的4种工况进行受力分析。结合转向加速度产生的侧倾效应,后轮轮心载荷按如下方法计算,以上3种工况的计算公式中:m为整车满载质量,1690kg;a为转向或制动加速度,转向和制动时a=0.8,其中g=9.8N,冲击时取a=2.5g;h为整车满载质心高度,504mm;L为后轮距,1520mm(空);n为轴距,2700r/min(空);P伪后轴满载荷载,787kg;P整车满载荷;R为轮胎半径,316mm。本文根据企业提供的极限扭转试验工况进行模拟,在两端悬架制动安装板Z向分别添加70N/mm和-70N/mm的强制位移,模拟扭力梁式后悬架在极限扭转下的工况。

为了在减少计算量的同时又能充分反映原模型的实际情况,本文对结构中橡胶衬套及稳定杆等连接单元分别采用单点弹簧和弹簧等进行了模拟。本文采用单点弹簧等效替代橡胶衬套,经多次试验验证,单点弹簧可以兼顾橡胶衬套在轴向和径向上的不同刚度。使用单点弹簧模拟橡胶衬套时,根据橡胶衬套特点在一侧衬套座建立3个单点弹簧,模拟橡胶衬套的3个方向的刚度。单点弹簧3个自由度刚度数值见表1。用同样的方法在悬架另一将扭力梁式后悬架几何模型导入有限元前处理软件Hypermesh中建立有限元模型。该扭力梁式后悬架所用材料为QSTE420TM冷成型热轧汽车结构钢板,前处理软件Hypermesh中建立的扭力梁式后悬架的有限元模型,模型的单元目标尺寸为5mm,单元总数为33602,节点数为34520,三角形网格个数为928,其余为四边形网格,其中在焊缝处为了更形象地描述焊点,采用的是六节点的实体网格进行模拟。在悬架弹簧底座、衬套、制动安装地板各自的中心处建立独立节点,并以该节点为中心建立RBE2刚性单元,在悬架弹簧底座处建立3个弹簧单元。根据实际使用工况要求,设定弹簧长度为206mm,刚度为27.3N/mm。

本文中使用单点弹簧模拟橡胶衬套,4种工况在两端衬套处均约束相应自由度。其他边界条件如下:D左转向工况。约束:约束两端弹簧顶端所有自由度。载荷:在制动安装底板板中心施加转矩M内、M外,转向力F内、F外以及支撑力F;2)冲击工况。载荷:在冲击工况时,由于冲击加速度较大,此时后悬架的弹簧已经被压缩到极限位置,阻尼器将起作用,因此通过强制位移将后轮中心上摆至极限位置作为位移约束,我们在后悬架弹簧安装位置分别施加大小为5201N的力,并在制动安装底板中心施加冲击力;3)制动工况。约束:两端弹簧顶端所有自由度。载荷:在两端安装底板中心分别施加X方向的制动力、制动力矩和Z方向的支撑力。4)极限扭转工况。约束:约束两端弹簧顶端所有自由度。载荷:根据极限扭转工况分析,在悬架两端制动安装底板中心Z方向分别施加70mm和-70mm的强制位移。根据应力云图显示得知:制动工况最大应力出现在弹簧底座,应力值为204MPa,冲击工况最大应力出现在弹簧底座与后悬架横梁连接处,应力值为289MPa,弹簧安装支座材料为SAPH440,屈服强度为305MPa;两种工况应力低于材料的屈服强度,在后悬架实际工况中不会发生破坏。在左转向工况中,后悬架横梁内加强板处以及后悬架梁端应力值较大,最大应力值483MPa。极限扭转工况中,最大应力出现在梁端,不符合实际使用情况,最大应力值为515MPa,该横梁采用材料为QSTE420TM冷成型热轧汽车结构钢板,材料屈服极限为420MPa,左转向和极限扭转工况最大应力值均大于材料的屈服极限420MPa,扭力梁式后悬架会因应力较大而导致断裂,需要改进后悬架结构,减少应力值,增加后悬架强度。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150