无极绳绞车是煤矿辅助运输的主要设备之一,摩擦滚筒作为无极绳绞车的关键部件之一,其主要作用是缠绕钢丝绳,并提供摩擦牵引力,从而完成动力传递与物料运输任务。根据无极绳绞车摩擦滚筒工作性质可知,摩擦滚筒强度是其一个重要性能参数,因此有必要从理论方面对其强度进行有限元分析,从而为摩擦滚筒的设计和选型提供一定的理论依据。

从摩擦滚筒的结构和工作原理可知,在摩擦滚筒表面上,摩擦滚筒所受力随着钢丝绳缠绕圈数的变化而变化。其所受外力主要来自钢丝绳牵引力所转变的缠绕作用力。钢丝绳对摩擦滚筒的作用力主要有以下2个方面:(1)已缠到摩擦滚筒上的钢丝绳圈数对滚筒表面的径向压力和滑动摩擦力径向压力与筒体表面垂直,该力除对摩擦滚筒产生圆周方向的挤压应力外,还将引起滚筒局部弯曲应力,其是影响滚筒强度的主要因素;滑动摩擦力主要在2个方向产生作用效果:①沿摩擦滚筒转动反方向,作用是产生钢丝绳牵引所需的摩擦牵引力;②沿摩擦滚筒轴向方向,作用是引导钢丝绳沿摩擦滚筒轴向进行滑动,而不出现跳绳、咬绳等现象。(2)未缠到摩擦滚筒上的钢丝绳绳拉力该力使摩擦滚筒产生弯曲和扭转变形,但是由于摩擦滚筒截面惯性矩较大,此载荷引起的摩擦滚筒扭转剪应力和弯曲应力都相对很小,一般计算时将此载荷忽略。

对无极绳绞车摩擦滚筒进行强度分析时,只需考虑己缠绕到摩擦滚筒上的钢丝绳对滚筒的作用力。根据相应分析得知,由于缠绕钢丝绳在摩擦滚筒表面的螺旋升角较小且螺旋升角对钢丝绳牵引力影响较小,所以为了简化计算,将缠绕在摩擦滚筒上的螺旋绳圈视为封闭圆环且每一圈的钢丝绳各点对摩擦滚筒作用力均相等。压力沿钢丝绳与摩擦滚筒接触面均匀分布。根据无极绳绞车摩擦传动原理知,钢丝绳在摩擦滚筒上通常缠绕3圈半或4圈,在此取整,即采用缠绕圈数为4圈来进行受力分析计算。

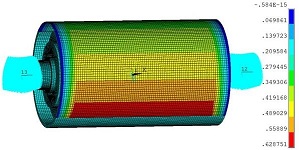

(1)几何模型建立无极绳绞车摩擦滚筒通过铸造所得,所以摩擦滚筒模型相关参数均按铸造件设置。本文利用Pro/E软件对摩擦滚筒进行三维建模,在建模的过程中,为了减少模型有限元计算时间,在保证精度的前提下,忽略对应力分布影响较小倒角、螺纹孔等。将所建模型导入到ANSYS Workbench中并进行相应处理,如图所示。 (2)载荷与边界条件的确定根据无极绳绞车摩擦滚筒的工作性能可知,摩擦滚筒轮毅与轴的联接采用过盈配合,所以可认为滚筒轴向不可动且联接处变形很小,因此将摩擦滚筒轮毅与轴的联接处看成边界约束,其次由于本文仅对摩擦滚筒做静态分析,因此将轴孔处视为固定全约束。在此由于摩擦滚筒与钢丝绳均为弹性体,因此钢丝绳与摩擦滚筒间的接触为面接触,且通过前节分析与计算己得出各圈钢丝绳的接触面大小,摩擦滚筒施加载荷和约束后的模型如图所示。(3)结果分析对摩擦滚筒进行有限元分析求解变形、应力。由摩擦滚筒变形云图(略)可以看出,摩擦滚筒大部分地方变形较小,在摩擦滚筒筒壁的外表面中间偏受载一侧出现了最大变形量,这是由于摩擦滚筒为了减轻重量和方便搬运在此处开侧孔,从而使得筒壁变薄,因此变形较大,最大值为0.0237mm,从总体看摩擦滚筒变形较小,满足无极绳绞车设计要求。由摩擦滚筒的等效应力云图(略)可以看出,摩擦滚筒整体应力较小,最大值约为62.2MPa。由于该摩擦滚筒材料为ZG310-570铸钢,屈服应力为310MPa,取摩擦滚筒的安全系数为3,则许用应力为187MPa,远大于摩擦滚筒的最大等效应力。根据材料力学第四强度校核理论,摩擦滚筒强度满足设计要求。由以上变形和应力分析可知,本摩擦滚筒的设计远超于其安全系数,在满足设计要求的情况下,摩擦滚筒体积越小、重量越轻将更便于推广和使用。所以有必要对其做进一步优化设计,从而得到更加合理的设计参数。

由以上理论分析知,腹板厚度、侧孔大小将是决定摩擦滚筒质量和应力大小的主要因素,所以以摩擦滚筒质量最轻为目标函数,以滚筒腹板厚度、侧孔大小为设计变量对摩擦滚筒进行优化设计,最后得相应优化结果如图以及表所示。结合等效应力图和变形云图以及优化前后各参数对比表可知,在优化后摩擦滚筒的应力有一定的增加,增加约为0.06%,但远远小于最大允许应力;而摩擦滚筒的整体重量减小约为12%。由此可以看出在一定范围内减小摩擦滚筒腹板厚度的同时增大摩擦滚筒侧孔大小,对应力影响较小,但对减轻摩擦滚筒重量有着明显效应。

本文对无极绳绞车摩擦滚筒受载形式进行了深入的理论分析,在理论分析的基础上利用ANSYS软件对摩擦滚筒进行了强度分析与优化设计,得出了摩擦滚筒腹板厚度和侧孔大小对摩擦滚筒强度的影响关系,其为后续摩擦滚筒结构的改进设计提供一定的理论参考。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150