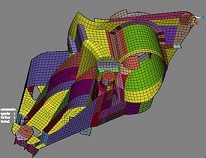

采用六面体网格对液压阀体的上阀体进行网格划分,图所示为上阀体有限元模型。另外,为了模拟油道内壁受到油压的作用,对油道内壁施加3.2 MPa极限均布载荷,此处对所有油道内壁均加载以对极限状态下的阀体强度进行分析。上、下阀体均靠螺栓连接固定,此处对螺栓孔内壁所有节点均施加约束以模拟阀体的固定。采用自适应载荷步进行计算,整个加载过程定义,定义加载曲线如图所示,压强大小由0时的0 MPa线性增加到1 s时刻的3.2 MPa。阀体材料为铝合金2A11,其弹性模量E=70 GPa,泊松比为0.33,许用应力为136.5 MPa。同理,采用六面体单元对下阀体进行网格划分,其边界条件设置与上阀体相同,如图所示为下阀体有限元模型。

采用静力分析求解器分别对液压阀体的上、下阀体进行计算分析,图所示为上阀体应力计算结果。根据其应力分布云图可知,上阀体较大应力分布在油道孔分布较密的部位,且主要分布于螺栓孔附近,如图所示,其最大应力为85.7 MPa。下阀体应力分布如图所示,其较大应力也分布于靠近油道的螺栓孔周围,其最大应力为83.9 MPa,小于2A11材料的抗拉强度。由以上分析可知,阀体在极限负载下其强度满足要求,则在一般工况下阀体强度也满足要求,为了减轻阀体质量,满足加工的工艺要求,对其结构进行优化。由于下阀体油道分布密集,可供布置工艺孔的部位很小,故基本保持其原样。上阀体油道分布较少,故可在其上面布置工艺孔,减少阀体材料,同时保持其壁厚相等,如图所示为上阀体某处工艺孔布置前后对照图。 为了确保布置工艺孔后的阀体强度依然满足使用要求,仍需按上节所述仿真方法对其进行强度分析。轻量化后的上阀体计算结果如图所示,从应力云图上可以看出工艺孔与油道之间的薄壁应力较大,最大应力为85.9 MPa,但仍小于抗拉强度,故工艺孔的布置对阀体强度几乎没有影响,即工艺设计后的阀体仍然满足功能要求。

通过对液压阀体的强度分析,获得其应力分布及应力集中点,根据应力分布,进行工艺设计,以达到批量加工工艺要求,及阀体的轻量化,然后对优化后的液压阀体再次进行强度分析校核,其强度仍然满足使用要求。由此可见,有限元分析方法在液压阀体的开发工作中具有重要的意义。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150