液压联合冲剪机是集冲孔、剪切于一体的多功能专用机床。其冲孔功能在一定程度上能取代压力机,剪切功能则可完全取代锯床、切割机床,能实现各种型钢的快速剪切。机床床身由工作架、工作台和底座组成。工作架由前焊接板1、隔板2和后焊接板3通过隔板周边焊接而成,是机床重要的承载部件,其焊缝坡口角度为45°,坡口深度为5mm。隔板周边外沿距前后焊接板外沿10mm。工作架、底座、底座连接板也均为相互焊接而成,从而构成一个整体即床身。该联合冲剪机床的现场使用情况表明,冲孔时床身强度不足,需要进行有限元分析模拟,工作架虎口开口度超过规定设计值(要求工作架虎口开口度不大于2mm),这不仅直接影响到了整机的寿命,而且对加工精度有重大影响。

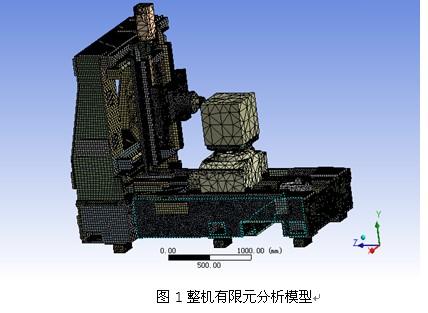

该机床床身大部分连接为焊接结构。本文不考虑整个机床的各个焊接部位焊后残余应力的影响,对计算结果有较大影响的只是冲孔工作区的前后焊接板和中间隔板的焊接以及工作架和底座侧支撑板的焊接。如果将焊缝模型单独建立,将使求解繁多,另外,如果将底座侧支撑板和工作架的焊接用粘接方式模拟将产生小的线段,也会造成分网困难。作者将中间隔板实体模型的每个侧面沿周边分割出了一个宽5mm的矩形焊缝面,用来模拟焊接面,这样中间隔板的一个侧面就被分成了三个面,底座侧支撑板与工作架的焊接也类似处理。其余焊接处均采用粘结操作,以便提高精度。对于不在焊缝面上的结点,计算采用的有限元理论结构分析静力控制方程,整个床身实体模型采用有限元分析软件ANSYS的APDL语言建立,以便于模型的修改。建模采用自底向上和自顶向下两种思路相结合的方法进行,并且在建模过程中充分利用了布尔操作的功能。模型已经去掉了不重要的螺纹孔、倒角等。工作架底部有一高80mm、宽1360mm的凹陷。

为了计算开口度,在虎口的上部和下部与工作台底面接触的面上,分别作了两条计算辅助线,液压缸的中心位置,距悬臂端面 120mm,分网时将此线打断成一定节点数,求解结束后首先分别提取上下两条线上的节点Y向位移,然后将上、下线节点的Y向位移值分取平均值相减即得到虎口开口度(坐标系的方向和位置见图)。由于整个床身实体模型较复杂,求解规模大,采用四面体元而不应采用退化的四面体单元(20节点的95号单元,就可以退化为10节点的92号单元) 可以大大提高求解速度。所以,作者选用92号单元,单元每个节点具有三个位移自由度。分网过程中用了网格尺寸控制命令控制了全局和局部网格的密度,悬臂和转角处,网格划分较密。划分网格后整个模型的单元数为55911,节点数为108173。机床的材料均是普通A3钢板,弹性模量为2.1xe5MPa,泊松比为0.28,许用应力为209MPa。机座两支撑板底面的结点自由度全部约束;考虑机床本身的重力,在模型上施加了一个加速度,在虎口上下四个面上施加了表面载荷。由于冲孔时速度很慢,所以为静力分析。由于模型单元较多,为了提高计算速度,选用了PCG求解器和节省内存的方法,PCG法比波前法计算速度要快10倍以上。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150