减速器在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,能够降低原动机转速或增大扭矩,是一种被广泛应用于工矿企业及运输、建筑等部门的机械部件。传统的减速器设计主要是凭借经验或直观判断来确定方案,并在满足所提出要求的前提下,首先根据齿轮的接触强度或弯曲强度进行设计,然后对该方案进行强度校核,同时进行适当修改以确定结构尺寸。减速器轴是其主要零部件,主要功用是支承机器中的旋转零件(如齿轮、带轮等),并传递运动和动力。所以减速器轴的强度分析是非常重要的,以下我们就轴的传统强度分析与有限元分析作一下对比,最终得出有限元强度分析是非常有效的一种方法。已知电动机的相关参数:功率P=25kw,转速n=970r/min,先作出轴的受力计算简图,去集中载荷作用于齿轮及轴承的中点。

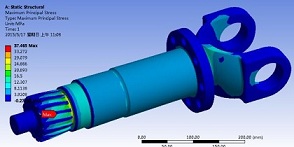

根据减速器轴的相关参数,运用三维建模软件Solidworks建立轴的实体模型,在建模时采用草图加旋转特征的方法而不是逐步叠加法,采用该方法不仅可以缩短建模时间而且可以任意调整相关尺寸而不出现错误。最终建立的实体模型如图所示。将Solidworks建立的实体模型导入大型有限元分析软件ANSYS中进行有限元分析。为了提高分析精度,采用整体模型作为分析对象,最终离散出来的有限元模型如图所示,离散的单元数为92262,节点数为174860。轴的材料为45调质钢,该型材料的屈服极限为59 MPa,根据机械设计手册等相关文献的规定和轴在减速器中的受力特性对轴施加相应的载荷和约束条件。最终计算得到轴的最大Von Mises应力值为30MPa,如图所示,最大应力发生在轴的剖面D处,与传统计算结果非常吻合。

(1)通过减速器轴的对比计算,传统计算步骤较为繁琐,而运用有限元分析方法对轴进行强度分析,计算得出的结果和传统计算比较接近,甚至更安全,从而提高了工程计算效率。同时还能很直观的看出危险截面,对其进行修改提供了很大的便利,对机械工程人员的工作量不仅有一定的减轻,还对其精度有了进一步的提高。这对以后ANSYS在一般机械方面的设计提供了一定参考,对其推广也有一定的意义。(2)根据轴的设计标准或规范,计算得到结构上危险部位处的应力分布结果,以便判断所设计结构的可靠性,并在此基础上对结构进行优化设计,从而避免某些结构或零部件由于过大的应力或压曲失稳而损坏、并控制机械结构整体及其零部件的刚性性能。另外,对于那些所受应力较小、结构材料利用不充分的区域可以结合加工和制造工艺的实际情况进行材料板厚减薄、截面尺寸减小等,从而达到设计阶段的成本降低控制。(3)采用CAD/CAE技术对减速器轴进行强度分析,不仅可以节省计算时间,提高计算效率,而且建立了一整套关于轴强度分析的工程验证方法,对今后轴强度分析提供相关工程分析方法。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150