汽车变速器作为传动系关键总成,用于改变传动系统的转矩和转速,以满足汽车在起步、加速、行驶等不同工况下对牵引力、车速的不同要求。变速器壳体是安装变速器各机件的基础件,起到安装、保护齿轮传动机构和容纳润滑油的作用,足够的壳体强度是保证传动系统正常工作的基础。壳体强度不足,易出现局部裂纹、支撑处磨损、螺纹孔损坏等问题,过大的壳体强度,则会增加变速器总成质量和生产成本。因此,设计合适的强度对变速器壳体至关重要。

在变速器总成条件下充分考各零件的接触因素对变速器壳体强度的影响,使有限元分析的边界条件更加接近变速器的实际工作状态,在施加一倍额定转矩和三倍转矩进行壳体强度分析时,强度的危险区和危险点更接近于实际,为变速器壳体强度设计提供有力的参考依据。

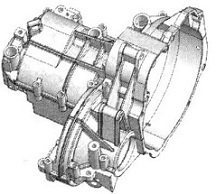

建立的分段式配档重型汽车变速器总体三维模型,主箱三维模型,如图所示,为副箱三维模型。变速器壳体材料选用HT200,弹性模量,泊松比为0.31。根据有限元分析网格划分的基本原则和变速器总成结构特点,变速器总成几何模型进行划分结果,如图所示。变速器是多零件的组合体,在传递转矩和变速过程中,力通过各个零件之间的接触传递。因此,在进行变速器壳体强度分析时,只有充分考虑零件间的接触问题,才能得到更趋近于实际工况的壳体受力,即进行接触分析建模时,非常重要的环节是正确的定义接触对。根据接触对定义的基本原则及变速器一档总成零部件关系,如表所示,得到一档总成条件下定义的轮齿接触对,如图所示、轴承外圈一滚动体接触对,如图所示、轴承外圈一壳体接触对,如图所示、轴承外圈一承盖接触对,如图所示。定义轴承与其周围部件接触关系时,应考虑配合公差、轴承套圈相对于负荷方向的运转状态、负荷大小、轴承尺寸、径向游隙等因素的影响。

约束变速器前端与离合器相联接的螺栓孔,定义其节点自由度x=y=z;约束二轴输出端刚性单元主点的旋转自由度,即在整体坐标系下。在一轴扭据输入端施加1300Nm一档一倍额定转矩和3900Nm的一档三倍额定转矩。约束与转矩施加,如图所示。根据上述定义,应用有限元分析软件,采用接触算法,即可进行相应转矩条件下变速器壳体强度的分析。(1)壳体的应力分布。施加1300Nm转矩的载荷,得到壳体应力的分布云图。对壳体应力分布云图进行分析,发现在壳体的前端和后端出现高应力区,如图所示。(2)壳体的安全系数分布。在1300Nm转矩的载荷条件下,得到壳体安全系数分布云图,如图所示。综合分析壳体的应力分1300Nm转矩下壳体强度关键位置的应力值和安全系数统计结果,如表所示。统计结果表明,变速器壳体强度薄弱点位于壳体的后端面。壳体的应力分布,施加3900Nm的三倍额定转矩载荷时高应力集中的壳体端部应力分布云图,壳体的安全系数分布。在3900Nm转矩的载荷条件下,得到的壳体安全系数分布云图及壳体强度关键位置,如图所示。3900Nm转矩下壳体强度关键位置的应力值和安全系数统计结果,如表所示。统计结果表明,变速器壳体强度薄弱点仍位于壳体的后端面。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150