破碎力计算是各零部件强度有限元分析的基础。当破碎腔进入硬度较高的非破碎物时,定锥和支承环将绕机架一固定点A抬起一个角度,迫使预紧弹簧进一步压缩,以增大定锥和动锥之间的距离,使物料顺利排出。此时动锥和物料之间的作用力为最大破碎力,主轴受力计算把主轴与偏心轴套在中间位置接触作为分析工况,动锥(包含主轴)与偏心轴套及球面轴承相互作用力如图所示,此时最大破碎力的作用线与过主轴与偏心轴套接触点的水平线在P点相交,图中l3=650mm。不计动锥及主轴自重,根据平面汇交力系的平衡条件,球面轴承对动锥的反力FR1必定通过P点,根据图1列出Fmax、FR1及FR0三力的关系。

(1)建立有限元模型主轴总体结构为阶梯形,总长度2449.6mm,最小轴径250mm。主轴材料为42CrMo,弹性模量212GPa,泊松比0.28,密度7850kg/m3,屈服强度930MPa。与动锥及偏心轴套配合的轴段为锥形,中部有油孔,为减小应力集中各截面变化处均做了圆角处理。图2为该主轴的结构及主要尺寸。为得到精度较高的六面体网格,在ANSYS软件中通过由面单元生成体单元的方法建立有限元模型,首先根据主轴工程图,建立各关键点并形成轴截面,采用PLANE42单元进行网格划分,然后经旋转操作形成由20节点SOLID186体单元组成的有限元模型。面网格划分及体网格形成过程中需进行网格控制操作,以达到合适的网格精度。整个模型共包含71656个节点,30300个单元,如图所示。

(2)边界条件及载荷步考虑到主轴的左端准250圆柱面为外螺纹,与锁紧螺母相配合,中部准300及准400圆柱面与动锥内圆柱面配合,因此这3个面可视做固定,约束全部自由度。

主轴右端锥面与锥衬套接触,承受大小为FR0的倾斜压力,由于锥度很小(3°),故近似认为是正压力,这样处理结果也偏于安全。该压力分布规律为:沿轴向按二次抛物线分布,沿轴颈圆周方向120°按余弦分布,本文沿轴向将主轴右端锥面划分为多个小段,各段均按上述规律进行加载。由于随着偏心轴套的旋转,主轴受力部位随之变化,分别令FR0的作用面为相对的2个120°扇面定义2个载荷步,这2个载荷步受力大小完全相同。

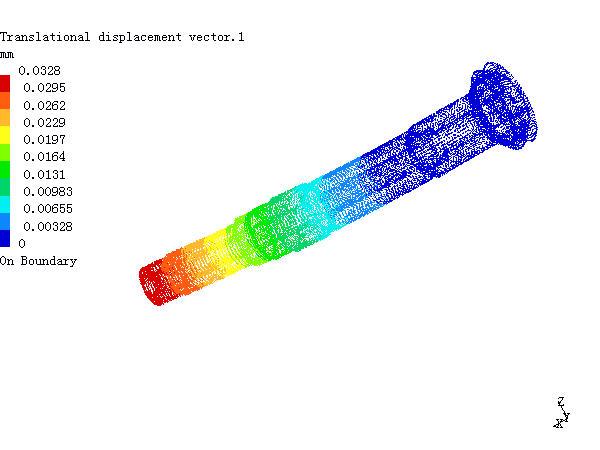

(3)静力分析结果图4、图5分别为主轴在静力作用下的等效应力云图和位移云图,反映了主轴承受静力作用下的应力及变形。

由图4可知,主轴的最大等效应力发生在右部锥面与中部柱面的结合圆角处,节点号为77,最大应力值为188.42MPa,其反方向则受到较大的压应力。由图5可知,主轴最大位移发生在右端面,为2.01mm,上述结果与主轴的近似悬臂梁工况是吻合的。静态有限元分析表明主轴的最大应力远小于屈服强度,有较大的静强度安全系数。

破碎机正常工作时,偏心轴套具有245r/min的转速,使主轴承受周期性的交变载荷,进而易发生疲劳破坏。ANSYS软件采用名义应力法进行疲劳分析,根据零部件的名义应力和应力集中系数,按S-N曲线用疲劳损伤累积理论进行疲劳寿命计算。该方法定义弹性变形为结构的主导变形,适用于高周疲劳分析。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150