某厂紧凑式轧机由四根拉杆将上、下辊轴承座联起来,轧制力由四根拉杆承受。在生产中发现拉杆的钩头部位经常发生疲劳裂纹,导致拉杆断裂,造成严重的停产损失。采用三维有限元分析法对拉杆进行强度分析,从而对拉杆进行结构改造。

为了简化模型,拉杆的螺杆部分略去不计,拉杆内部的一些小螺孔由于对整体应力影响不大,也未考虑在计算模型之内,有限元模型采用三维实体单元,并在螺杆所在一端施加完全约束,作为固定端。

对拉杆的载荷看作作用于拉杆钩头平面上的均布载荷。轧机的轧制力以1100kN计,而四根拉杆的总载荷为1078kN,则一根拉杆所受压力为269.5kN,圆角半径为6mm,均布压力为38.99MPa。

拉杆底部钩头部位的应力最大,且处于各向受拉应力状态,应按最大主应力进行强度校核。钩头R6圆角处的最大主应力值最大,达215.2MPa,也正是该处出现裂纹导致拉杆断裂。拉杆螺纹端钩头部位也存在较大的应力集中,其最大主应力达171.0MPa。

由于拉杆的钩头圆角处存在较大的应力集中现象,因此在结构上对其进行以下改造:

1)将拉杆底部钩头宽度由218mm增大到329mm,增加受力面积。

2)将钩头的圆角半径由6mm增加到12mm,缓解应力集中的情况。

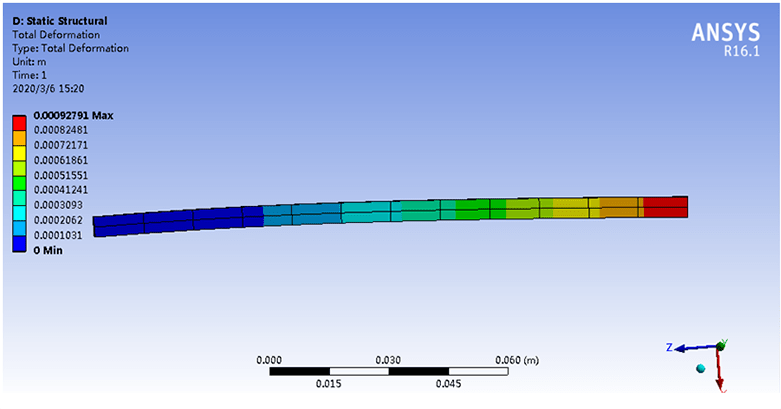

改造后的拉杆三维有限元模型的实体单元、约束条件和改造前一样,但所受载荷发生改变。

改造后,拉杆的最大应力部位仍是两端钩头圆角处。但底部钩头圆角处的最大主应力由改造前的215.2 MPa下降到128.8MPa;螺纹端钩头圆角处的最大主应力由改造前的171.0 MPa下降到146.1 MPa。

该轧机机组一年产量以105万t计,每根钢坯重2.1t,即每年轧制5X105根钢坯。拉杆寿命以10年考虑。同时考虑各种因素,包括应力集中、尺寸、表面粗糙度的影响。由于拉杆受力最大的部位的应力状态是三向受拉,因此应以第一强度理论(最大拉应力准则)来评价拉杆的强度。取可靠度P=99.900;尺寸影响系数0.583;表面粗糙度影响系数;考虑安全系数为1.2,计算得到拉杆许用疲劳应力为186.09N计算结果显示改造前立辊拉杆钩头最大拉应力达到215.2MPa,超过了疲劳极限。而改造后最大拉应力为146.1MPa,可见改造的效果是明显的。

1)拉杆应力较大区域集中在底部和螺纹端的钩头圆角处,其他位置应力值较小。

2)拉杆应力最大的几个部位的应力状态皆为三向受拉,应按最大拉应力进行强度分析。

3)改造前最大主应力最大值位于底部钩头端圆角处,其值为215.2MPa,改造后最大主应力最大值位于螺纹端钩头圆角处,其值下降到146.1MPa可见拉杆改造效果明显。

4)以拉杆寿命为10年计,则许用疲劳应力为186.09MPa,改造前最大拉应力达到215.2MPa超过了疲劳极限。而改造后最大拉应力为146.1MPa,小于疲劳许用应力。

5)改造后的拉杆已工作三年,至今未出现疲劳裂纹。实践证明,该项改造是成功的。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150