目前,国内外关于提高客车速度的方法有两点:一是提高轮轨间的豁着力,二是降低车体自重。但要提高客车车轮与轮轨间的豁着力,必须要提高客车的牵引动力或改变车轮与钢轨的材料来增大它们之间的摩擦力。可是这两种提高轮轨间粘着力的方法与降低车体自重相比就显得很麻烦。所以,通过有限元分析改变车体的自重来提高客车速度是个既经济又容易实施的措施。

通过以下两种措施可降低车体自重。

(1)选择合适的材料世界各国高速列车用材情况已从普通钢、耐候钢发展到不锈钢、铝合金及纤维复合增强塑料,但目前国内外高速列车车体主要用材倾向于铝合金,主要是由于铝型材具有减重效果好、耐腐蚀,维修费低、制造工艺简单、节省加工费用以及良好的运行品质等优点。

(2)优化车体结构车体结构从最开始的骨架外壳结构发展到双壳结构,这种结构具有两方面的优热:①能够达到高刚性、增加噪音透过损失,提高车内的乘车舒适度;②大幅减少零件数量,扩大自动化焊接范围,从而降低制造成本,提高质量。

为提高客车速度,要尽可能降低车辆的自重,所以采用全铝合金结构,并广泛采用大型中空截面挤压型材,在保证车体具有足够强度和刚度的前提下,使材料得到最充分的利用。使用铝合金作为车体材料的最大优点是轻量化。其目的是减少运行成本和维护成本,特别是用于高速车辆时,有助于达到高速化。随着近年来的铝合金挤压型材的大型化和轻薄化,车体结构可由大型轻薄的挤压型材组合构成,纵向可以大幅度采用自动焊接,提高了质量和生产率,所以高速客车车体越来越多地采用铝合金材料。

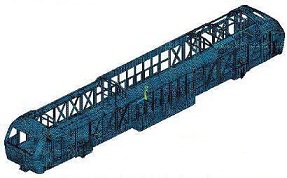

铝合金车体的横断面结构采用筒形结构。车体的底架、侧墙以及车顶采用大型空心截面的挤压铝型材拼焊而成。底架地板由上下翼板、斜筋板和腹板组成,采用中空挤压型材,长度可达车体全长。下侧梁、侧墙板、车顶板亦采用形状各异的中空截面挤压铝型材。

车体结构设计主要有以下四部分:

(1)底架底架位于车体下部,是车体的基础,也是主要的承载构架。车体两侧为侧墙结构,车体前端为前端墙,后端是车体后端墙,它们都焊装在底架上。底架上面还焊有设备安装骨架,它是车内各种设备安装的基础。车身底架包括牵引梁、枕梁、侧梁(边梁)、端梁和波纹地板等。底架全长25500mm,宽3140mm。在距两端3750mm处是枕梁的中心线,枕梁对称布置。

(2)侧墙结构高速客车车体侧墙采用大型中空挤压铝型材,不设车内侧立柱,型材之间的焊接为在车体长度方向上连续焊接的方式,侧墙与车顶的联结采用车内侧、车位侧连续焊接,侧墙和底架边梁之间的联结采用车内侧点固焊接,车外侧连续气密焊接。

侧门中间部分主要由侧板和腰板组成,窗口及其以下部分称侧板,通长板有4块,其中窗口部分由窗上、窗下通长板预先铣口与窗间板拼焊而成,两端通到门区部分,腰板由3块通长板组成,均通到外端与端墙搭接,通长板均为中空型材结构。窗口部分根据窗的安装结构关系焊接。

门区部分即侧门出入口部分,根据门口与外端距离的大小分成板梁式结构和板梁加型材结构两种形式。

侧墙结构(简称侧构)主要由侧地板和车顶侧梁及各种纵、横梁组焊构成,是车体承载结构的重要组成部件。侧构总长25500mm,侧面高2100mm,侧墙的一侧开有两扇门,其尺寸是1100mmx1900mm,在离前端墙850mm处开有2000mmx700mm的八扇窗。每扇窗子之间的距离为400mm。

(3)车顶结构车顶由7块纵向与车体等长的中空型材板插接对焊而成,不设车顶弯梁与纵梁,在内部设有筋板。车顶由半径分别为6000mm和两个500mm的三段圆弧过渡而成。车顶的内外板以及斜板厚度均取2.5mm,全部采用7050-T7651型材挤压而成,车顶断面。

中间车的车顶焊接件有空调座、空调排水管、通风管座、通风管、接地连接块、设备支架、空调进风口、空调出风口等部件。

(4)端墙结构端墙根据车辆卫生间和洗脸间的布置主要分为两种结构:分体式和整体式。在端部设有卫生间和洗脸间的车辆,其端墙为分体结构,另一端为整体式。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150