大口径闸阀(公称通径为350~1200 mm)在供水和工业管道上被广泛应用。阀体作为闸阀主要零件之一,其结构型式及参数对阀门总体性能有重要的影响。由于大口径闸阀阀体受到结构长度的限制,其容纳闸板的内腔通常为扁圆形或椭圆形的异形容器,很难用理论公式对其进行强度有限元分析,结构优化也大多依靠工程经验。随着信息技术的发展和各类工程分析软件的完善,工程技术人员将先进的设计手段应用于传统产品的设计和开发。在大口径闸阀设计过程中,应用有限元分析软件ANSYS进行阀体强度分析和结构优化已有许多成果。

然而,采用APDL语言在有限元软件ANSYS中实现阀体三维参数化建模或者直接将阀体CAD参数模型导入ANSYS的方法,可能存在定义结构参数的困难,也可能在建模或导入的过程中会导致零件几何信息的缺失,这些都会影响分析和设计的效率和精度.因此,本文以ANSYS Workbench(AWE)协同优化分析平台为建模工具,以某公司700Z40H16C(公称压力1.6MPa,通径700 mm)型大口径楔式闸阀为例进行阀体的参数化建模和有限元强度分析。进而以阀体质量约束条件下应力集中处的最大等效应力作为目标函数,以阀体结构的基本尺寸作为设计变量,对阀体进行结构伏化设计。

700Z40H16C型大口径楔式闸阀阀体结构如图1所示,阀体材料WCB,杨氏弹性模量E=206GPa,泊松比0.25,抗拉极限为482.8MPa,屈服极限为248.3MPa,许用应力为120.69MPa。

阀体的实体模型应该能准确反映其实际结构。同时,在保证计算精度的前提下,模型应尽可能简化。因此在建模过程中对阀体的一些不影响总体性能的特征进行简化处理,忽略阀体某些倒角几何特征后,阀体参数化模型如图1所示。

由于阀体为非规则的实体,因此采用10节点的四面体单元对模型划分网格,划分网格后的模型有110104个节点,55742个单元,确保分析结果的收敛性。

在阀体进出口两端法兰端面施加固定约束,中法兰端面施加Z方向约束;根据阀门水压试验要求,在阀体内表面施加2.4 MPa计算压力,忽略中法兰螺栓预紧力和阀体自重。

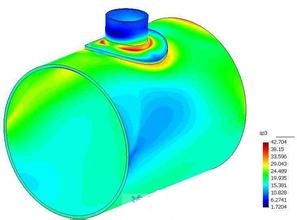

在2.4 MPa试验压力下,按照第四强度理论为基础的阀体等效应力云图如图2所示,阀体最大等效应力为143.0 MPa,材料的许用应力120.69 MPa,最大等效应力超出材料许用应力范围。由于阀体中腔截面为近似椭圆体形状,在体腔上部的四个导圆角部位及下部流道相贯区部位形状发生突变,有明显的应力集中现象;最大应力出现在阀体中腔与端法兰之间的两侧肋板位置。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150