深耕挖掘犁刀是长根茎中药材收获机械的主要工作部件,传统的类比设计方法是在经验的基础上进行的,对深耕挖掘犁刀的结构和尺寸以及载荷的设计都不够精确。鉴于挖掘部件在收获作业时承受复杂、随机变化的冲击载荷,是设计中的重点和难点,因此,有必要建立分析模型,对其进行有限元分析。

用Pro/E软件建立深耕挖掘犁刀的三维实体模型,主要由刀柄、刀头、沉头螺栓、螺母构成。为了研究深耕挖掘犁刀的刚度特性,计算工作载荷下的变形,把模型进行简化和抽象,忽略一些圆角。挖掘犁刀模型网格采用自由划分的四面体单元,单元数249777个,节点数61752个,如图所示。为了在保证计算精度的前提下降低计算量,在靠近接触区域部分的有限元网格划分得比较密集,而远离接触区域的网格分布比较稀疏。

挖掘犁刀所受载荷的测定在佳木斯大学农机挖掘犁刀所受载荷的测定在佳木斯大学农机实验中心土槽试验台上进行。采用杭州江建机械厂的BLR-1-3T型拉压力传感器测定挖掘犁刀水平方向平均作业阻力,实验条件为:试验土槽长25m、宽1.8m、土壤为黑钙土。土壤的含水率及硬度见表1和表2。犁刀挖掘深度为40cm,土槽台车前进速度为1.3m/s,通过3次实验测得其作业时的平均水平阻力为962.3N,平均垂直受力为866.5N。

根据深耕挖掘犁刀作业的实际情况和土槽试验的结果,固定刀柄的上部,在垂直于挖掘刀面方向施加压强,接触部分用惩罚函数法(Pure Penalty)进行计算。

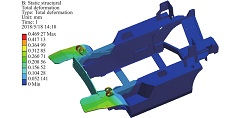

分析结果表明深耕挖掘犁刀在本试验条件下,产生的最大总变形量为9.6204mn,发生在深耕挖掘犁刀的刀头,而最大主弹性应变、最大弹性应变、最大等效弹性应变发生在深耕挖掘犁刀联接螺母上。

在深耕挖掘作业时,由于作业阻力比较大,挖掘犁刀的刀头会承受较大的应力,发生变形。利用有限元分析软件ANSYS对深耕挖掘犁刀进行了强度分析,确定了深耕挖掘犁刀在挖掘时的应变分布图,分析结果为深耕挖掘犁刀的进一步优化设计提供了理论依据。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150