此研究采用的叶片优化方法:运用有限元分析软件找出叶片的应力危险区,以有目的性的去实施补救措施,对于受力变形大的区域,可以加厚叶片或采用加强筋板,对于应力比较的小的区域可以采取相对较薄的设计,减轻整机的质量,降低制造成本,并提高工作效率。

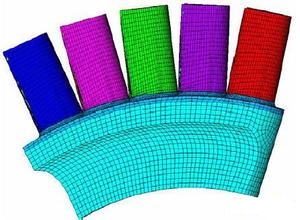

叶片材料20Cr,密度7.85×103kg/m3,弹性模量为205GPa,泊松比为0.29。按上述的网格划分的规则,综合考模型的对称性、计算的经济性及网格的质量等问题,在Nastran系统中采用三维四面体单元进行映射网格划分,采用3D单元,每个单元有4个节点,每个节点有6个自由度,dx,dy,dz,rotx,roty,rotz.适合于线性,大转动分析。进行网格划分,整个搅拌叶片被划分18790个实体单元。其中每个实体单元具有4个节点,每个节点有6个自由度,能够模拟搅拌叶片的受力和变形情况。根据叶片结构和载荷特性,选取结构的1/8为分析模型,按轴对称结构计算。有限元模型共划分了24287个单元,49605个节点,搅拌叶片有限元模型的网格图如图所示。

选择连接板两侧和叶片顶部固连。假设叶片和连接板采用均布载荷,其有限元模型结构如图所示,图中箭头代表矢量力。

载荷作用下叶片的应力强度云图如图所示,叶片总体应力分部比较均匀。叶片应力分布图显示,最大应力发生在叶片下部的圆弧部位和叶片的折弯板根部,最大应力20.5MPa。叶片尖端和幅板的应力值均较低。应变分布见图,其变化趋势与应力图一致。

本研究选取叶片厚度为设计变量,通过调整叶片的厚度和刚度,降低叶片表面的应力,消除叶片表面的应力集中。设计变量x如表所示。

根据静态应力分析结果确定状态变量Smin和Smax如表所示。程序运行时要经常检查结果收敛情况,若没达到收敛要求,再计算并调整设计变量重复以上各步直到收敛,得到最优解,其计算流程如图所示。

优化过程中设计变量随迭代次数的变化如图所示,应力和目标函数随迭代次数的变化如图所示。由图中可知优化迭代到21次已经得到最优结果,通过对片的加厚处理,叶片优化设计前后的结果以及应力对比如表所示。

从以上结构优化结果可知:对部分叶片加厚,部分叶片变薄,这样可以充分改善叶片的应力分配和合理利用材料。并且,由表可知,在满足设计强度和生产成本的前提下,降低了叶片表面的应力、减小了最大应力和最小应力的差值、消除了叶片表面的应力集中。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150