旋转锻压机是基于旋转锻造工艺设计开发的一种锻压设备。设备在工作时,旋转锻压机本体承受全部载荷,本体结构的强度分析和刚度分析直接影响到产品的质量。如果用传统的材料力学方法计算本体的强度和刚度, 通常要对结构进行较大的力学模型简化,计算结果的失真性较大。应用有限元分析法,能很好地解决强度和刚度的计算问题,随着商用有限元分析软件功能的不断完善,计算结果的精度也不断提高。其中主要用有限元软件ANSYS对旋转锻压机本体进行有限元分析。

旋转锻压机本体由机架和动梁构成。本研究的旋转锻压机采用组合式机架,由上、下横梁,左、右立柱和4根拉紧螺栓组成。上、下横梁和立柱通过拉紧螺栓组成一个整体。为防止各部分间的相对错移而精确定位,采用方键在立柱和横梁的结合面间两向定位。左、右立柱对应四角上装有导轨,以便和动梁上的导轨面相互滑动配合,动梁采用箱形结构,用滑动导轨实现与机架间的相对运动。为了保证锻件精度,在进行结构设计时有如下要求:动梁和机架各部分的变形量不应超过2 mm,导轨每米长度上的变形量不大于1 mm,安全系数n≥2.5,确保机床具有足够的强度和刚度。

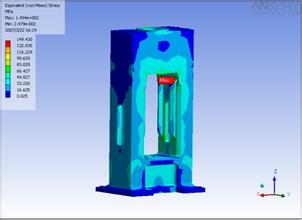

压机本体的结构比较复杂,在ANSYS软件中很难建立3D模型,本次分析用UG对锻压机本体进行建模,通过ANSYS软件数据传输接口直接调用。在工作行程最大时,机架受力最大,因此选取这一时刻对机架作静态分析。此时,下梁受到液压缸向下的压力p,动梁和上梁承受向上的反力p′。为了精确揭示机架的应力情况,同时缩短计算时间,考虑到机架和动梁结构和受力具有对称性,取一半作为有限元分析模型。

旋转锻压机几何形状复杂无法采用简单的单元进行建模,故采用10节点的 SOLID92四面体单元,这类单元与模型边界能很好匹配。材料属性定义为线性、各向同性,且不随温度变化。材料的弹性模量为206MPa,泊松比为0.3,密度为7800kg/m3。

定义单元属性后,为模型划分网格。在上梁、立柱、下梁连接及拉杆、螺母接触面等可能出现较大应力和变形的部位网格划分较密,以便能更准确地反映该处的应力值及变形量。旋转锻压机本体单元总数为56489个,节点总数为97807个。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150