工作装置作为装载机的作业机构,其性能的好坏直接影响到装载机的使用性能。而作为工作装置主要部件之一的动臂,其结构尺寸、受力情况对整个工作装置的性能发挥起着重要的作用。传统的动臂强度分析通常使用材料力学方法,将动臂假设为梁,这与实际结构相差甚远,计算误差大,难以反映动臂的真实变形和应力分布情况。传统的动臂优化设计需要建立大量的数学模型,并对模型进行编程计算,过程繁琐复杂针对上述问题,本研究以某型装载机为例,使用通用经典点的三维实体分析软件Pro/Engineer(简称Pro/E)对装载机工作装置的动臂进行有限元分析,并以动臂的外形尺寸为最小优化目标、以动臂铲掘位置时的受力大小为约束条件对动臂进行优化研究。

将在Pro/E下建立的动臂三维实体模型导入到Pro/MECHANICA模块中,定义材料属性为16Mn,弹性模量E=2.1×E5 MPa,屈服极限δs=361 MPa,泊松比μ=0.275,密度为7870 kg/m3。考虑到动臂厚度小于中面轮廓的1/5,由薄壳理论假设采用自动网格划分,共得到2205个四面体单元。由于是对动臂在铲掘位置的静力学分析,为限制模型的刚体位移,在铲掘位置对动臂与车架的铰接点、动臂与动臂油缸铰接点和动臂与摇杆铰接点处施加固定约束。由装载机整机纵向稳定条件知,作用于装载机铲斗的最大垂直载荷Ry为Ry=GsL2/L3(1),式中:Gs为装载机自重,L2为装载机重心至后轮轴线的水平距离,L3为斗尖至后轮轴线的水平距离。以工作装置为研究对象,分别取铲斗、拉杆、摇臂和动臂为隔离体进行静力学分析计算,得到转斗油缸的作用力P:K1为连杆机构摩擦损失系数,l4为转斗油缸到摇杆中间铰接点的距离,l3为摇杆中间铰接点到连杆铰接点的距离,l5为铲斗与连杆铰接点到铲斗与动臂铰接点的距离,l6为铲齿齿尖到铲斗与动臂铰接点的距离,Ng为最大铲起力,l7为铲斗重心到铲斗与动臂铰接点的距离,GK为铲斗自重。

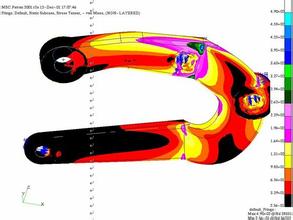

对三维实体动臂模型求解分析,得到动臂在铲掘位置时的应力应变分布,如图所示。

从图可看出,动臂大部分的应力值较小,在转斗油缸的支承板位置上受到的最大应力值为256 MPa,这与采用传统计算得到的结果基本符合。该动臂经过校核检验,具有足够的强度和刚性,满足某型装载机的工作要求。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150