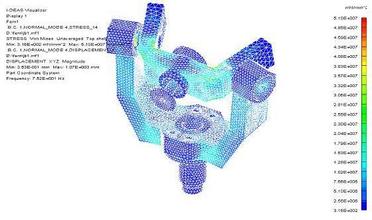

结构优化设计产生于20世纪60年代,特别是在90年代,许多新的概念如遗传算法、形状优化、拓扑优化等被应用到结构优化过程中,其中利用有限元分析方法进行优化分析是一种自然的选择。因为它不仅能处理大范围的结构类型,而且它在可选择的分析类型中是一种可利用的最通用方法。它不仅只限于结构问题,也能应用到能用偏微分方程表示的任何问题中。有限元分析能够满足机械零部件满应力分布的需要,通过有限元分析,设计人员能够了解零件中最危险的位置和应力的分布规律。结构优化分为尺寸优化和形状优化,通过对零件结构进行尺寸优化,可以改善零件的整体尺寸,与传统设计方法相比一般可节省材料7%~40%。形状优化就是通过改变零件的几何边界形状,以改善结构的特性和应力分布状况。将有限元方法和结构优化技术集成,可以实现机械零件在真正意义上的计算机辅助设计,更重要的是可以得到产品的最佳性能价格比。本研究叙述了基于有限元方法的优化设计技术的分析过程,介绍了其优化模型的建立,并与传统的优化设计方法进行了比较。最后在有限元分析基础上完成了两个零件的结构和形状优化。

基于有限元分析的尺寸优化与传统的尺寸优化设计过程一样,是建立在数学规划论和计算机程序设计的基础上,它能使一项设计在满足给定的条件下寻求一个技术经济指标最佳的设计方案。设计变量也是选择对目标函数和约束条件有明显的函数关系,对它们的影响相对较大且是独立的设计尺寸,边界约束一般是对设计变量变化范围的限制,所追求的目标往往是零部件的体积最小、重量最轻或者是某些影响零件性能的指标。

尽管如此,但两者在具体运用中却有许多不同之处。表现在:①性能约束和目标函数是设计变量的隐式、复杂函数关系,是建立在弹性力学、弹塑性力学以及相关的物理学和有限元基本理论的基础上,②对零部件要建立参数化的有限元分析模型,其中所建有限元分析模型的正确性和有限单元的划分密度对优化分析结果有很大的影响,③要编写有限元分析程序或利用已有的商业化有限元软件对零部件进行有限元分析,以确定相关的状态变量和目标函数的值,④能够确定零件中的最大受力点及其位置,能够满足零部件对满应力分布的需要。

总之,基于有限元方法的优化技术,是将有限元分析方法和传统的优化技术相结合,并应用于零部件的结构优化设计过程中,使得零部件在满足给定的性能要求条件下,零部件的尺寸能达到最佳。利用ANSYS有限元软件完成优化设计的流程图。基于有限元分析的尺寸优化数学模型可描述如下:设有n个设计变量X=[x1,x2,…,xn],在满足gu(X)和hq(X)的约束条件下,求目标函数f(X)最小。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150