车轮是汽车重要部件之一,汽车与地面之间作用的所有载荷都是由车轮承受和传递的。车轮的强度和寿命对整车的可靠性、安全性都有重要的意义。应用有限元分析方法对某车型的铝合金车轮进行强度分析,目的是根据该车轮在弯曲和冲击试验状态下的应力分布情况,合理调整车轮结构的设计,减少产品的反复试制,降低成本。

根据车轮和加载轴的实体模型,模拟弯曲试验的试验条件,在以车轮的安装盘处增加一力臂,力臂的直径为安装盘的直径,取力臂长度为1000mm,在力臂的端面加载荷,由于螺栓孔的位置与辐条的位置不是等均匀分布,因此,车轮旋转一周,车轮各处所产生的应力也是不一致的。为找出最大应力值,按产品辐条和窗口的数量分为2个方向。通过不同的载荷方向进行计算,找出最大应力值及应力区。车轮的约束面为车轮下轮缘处,如图所示。

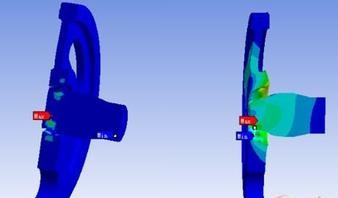

从分析结果可以看出,正对辐条方向和正对窗口方向是对称的,因此如一边受拉应力则另一边就受压应力。通过观察输出结果,找出高应力区。

本研究对该车轮分别采用额定弯曲疲劳试验和超载荷弯曲疲劳试验进行有限元分析,试验采用的标准及力矩大小和试验次数见表。

综合该车轮额定弯曲疲劳试验和超载荷弯曲疲劳试验有限元分析的应力分布情况,可以得出该车轮采用弯曲试验时的高应力区为车轮毂部与辐条的交接处以及辐条掏料的左下部位,这两个部位是最薄弱的区域。

车轮的冲击试验是在装有轮胎的车轮上施加一个冲击力,模拟车轮行驶过程中承受路面等物的冲击。对模型施加边界条件时,应按照实际试验的装置进行,将车轮的5个螺栓孔进行固定,约束其6个自由度,并将安装面和安装盘接触面也加以固定。本研究对该车轮采用13°模拟冲击试验,冲击部位为窗口及辐条,如图所示。

本研究分析的铝合金车轮材料为A356,将其有限元分析的结果与SAE最新的A356合金疲劳强度数据(100 mm2标准试棒取样)进行对比。由于在车轮实体上取样没有疲劳强度R-1的具体精确数据,将SAE标准中R-1/Rp0.2进行比较计算,并按此比值估算了车轮上取样,不同循环次数(4×104,1×105,1×106,5×107)时R-1的值如表所示。

额定弯曲载荷的有限元分析最大静应力为33.7 MPa,远低于车轮推算值71.82 MPa,甚至接近于5×107次循环时的值34.7 MPa。因此,在33.7 MPa的应力下循环1×105次,车轮应是安全的。在额定载荷下循环1×105次的安全系数n=71.82/33.7=2.13。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150