随着现代科学技术的迅猛发展,各行业、各部门对产品精度提出了越来越高的要求.在机械制造业,传统工艺规程的制定大都建立在经验或实验的基础上,产品质量的提高很难实现质的飞跃。要提高产品的整体制造精度,除了需要满足一定的硬件要求外,必须将工艺规程的制定建立在科学计算的基础上,使工艺由经验设计逐渐走向定量分析,加工工艺由技艺发展成为工程科学。随着计算机技术和有限技术的发展,对加工过程的关键环节进行有限元分析仿真计算成为可能。在航空工业,薄壁零件和整体结构件加工变形的控制与加工质量的提高长期得不到有效解决,针对薄壁零件和整体结构件产生加工变形的主要工艺环节,采用有限元技术进行分析计算。通过对工件制造过程的有限元仿真分析,对工件的加工质量进行预测,以便采取相应的工艺措施,提高其制造精度。

由于薄壁零件刚度较差,在切削加工时,由于存在切削力作用,会产生“让刀现象”,数控加工时,即使刀具完全准确地按零件设计轮廓走刀,也会产生上厚、小薄、尺寸超差现象。目前,生产中常用的方法是在精加工中最后1次走刀后,无进给光切几次。该法虽然能够将大部分残余材料除掉,但这样坐会大大增加加工工时,且加工表面粗糙、生产效率低下。利用有限元技术与数控加工技术结合,可有效解决传统制造方法无法克服的这一制造难题。

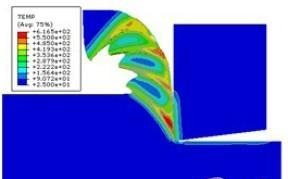

分析切削力引起薄壁结构零件加工变形的有限元模型,采用功能强大的有限元软件ANSYS进行计算。工件为壁厚8 mm的框类零件,工件材料为7A04铝合金,该材料的弹性模量为73 GPa,泊松比为0.3,图中A,B两条曲线分别对应着加工刀具位于图中的A,B位置时,因垂直于壁厚方向的569 N的切削分力引起沿走刀方向各节点的变形位移量δ,变形的量值是垂直于壁厚方向的。由图看出,切削力引起薄壁结构零件加工变形是非常明显的,且刀具所在切削位置处工件的变形量最大.由于受工件结构影响,不同位置处工件的刚度不同,即使在相同大小切削力作用下,不同的刀具切削位置引起的工件最大变形量也是不同的,切削力引起各节点变形量是随加工过程的进行动态变化的。

在实际的切削加工过程中,如果不对图所示因切削力引起的加工变形进行补偿,则当刀具移走后,这部分变形量必然按照一定的比例回弹,形成加工误差。传统的数控加工编程是按工件与刀具几何纯刚性进行的,没有考虑到由于存在切削力、被加工材料的性能等物理、力学等各种因素引起材料变形。为提高工件的制造精度,所以在数控加工的过程中,必须对切削力引起工件变形进行补偿,为达到这一目的,可根据上述有限元的计算结果,通过修改原有的刀位文件,获得经过补偿了的刀位文件,形成满足制造精度要求的新的走刀路径。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150