某装甲车辆动力传动系统是由1103kW发动、传动变速箱及连接体、动力传动和动力辅助系统等部件组成,但不包括车辆的侧传动等部分。在国内该种类的车辆中,这种大功率的发动机和新型综合传动装置组成的动力舱还是首次应用,动力舱研制的成败直接关系到整车的成败,动力传动系统性能的优劣直接影响整车机动性能的发挥。为确保动力传动系统的可靠性,为优化和改进设计提供理论依据,在方案设计阶段对传动系统进行有限元分析计算,具有很大的必要性。建立该动力传动系统的有限元分析计算模型,必须要对工程实际系统进行合理简化,例如辅助系统的油箱等,要以载荷的形式施加到发动机、变速箱上。

此次有限元分析使用的软件是ANSYS,经过计算,可以详细了解发动机、支座、变速箱和连接体关键部位的应力、变形分布状况,即刚强度情况,以检验动力传动各部件是否达到刚强度要求,如不满足,则需要优化加强;如刚强度无必要的过大,则为结构减重提出可行的改进措施。该传动系统要求除了承受最大工作载荷和自重外,还要能承受来自地面10g加速度发动机、变速箱和连接体的有限元模型是在各部件Pro/E模型基础上建立的,在进行模型修改工作中,要重点考虑受力大的关键部位要与实际结构和载荷状况准确一致,例如连接件、发动机支座等处的螺钉,这样才能准确模拟结构的实际强度。

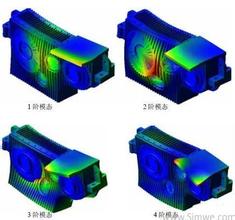

对于受力不大的非关键部位,则可以简化处理,例如不重要的小圆角、倒角等。有限元网格的划分,首先要选择合适的单元类型和参数,其次严格控制单元划分的质量与单元数量。单元形状不好则导致结果误差变大,单元数量过多则计算量剧增,单元类型决定选择ANSYS中的92号四面体10节点实体单元,选93号8节点壳单元做为辅助单元,经过划分工作,最后发动机、变速箱和连接体整体模型单元总数为128919个,节点总数达到211188个(包括单元中节点),系统总自由度数为:节点总数×3,有限元单元网格如图所示。

该动力传动系统的总自重为6t,该系统中的变速箱最大输出扭矩为12084Nm,发动机功率为1103 kW,转速2200 r/min。同时要承受外来10g垂直加速度的冲击,这意味着10倍于自重的载荷施加到本系统和支撑座上,还有变速箱、连接体内部的多个轴承载荷。系统的约束条件为发动机两个支撑座底部固定不动,三个自由度为零;变速箱两个动力输出端圆环径向固定,周向可转动,这可以通过极坐标系来实现。发动机上箱体、变速箱材料为铸铝101,发动机下箱体、连接体为球墨铸铁,螺钉为合金结构钢,其材料性质如弹性模量、波松比、密度、屈服应力、抗拉强度等参数可根据材料具体型号在设计手册上查出。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150