对飞剪机进行受力分析与参数计算,求出影响飞剪机的各种外力因素。由飞剪机Ⅰ轴、Ⅱ轴的力平衡方程,求出飞剪下箱体四个轴承座的支反力f1、f2、f3、f4。

编出飞剪机曲柄四连杆机构的运动分析、有限元分析的FORTRAN程序。飞剪剪切机构为上、下对称的曲柄连杆机构组成。由于这种对称关系,这里只对下剪股进行分析。对图中的飞剪曲柄四连杆机构,求出各连杆质心及飞剪剪刃在剪切一周的运动轨迹、角速度、角加速度随曲柄转角变化的曲线,求出各铰接点支反力随曲柄转角变化的曲线,如图所示。计算框图见图。以上求出的支反力f1、f2、f3、f4即为飞剪剪座计算时的已知外力。本研究用杆组分析法,其特点是采用模块结构,把各个模块分别编子程序,这样计算和编程都比较简单,便于灵活调用。

箱体结构采用8节点三维块体单元,下箱与上箱连接螺栓采用弹簧边界元来模拟。边界弹簧用来给构造的连接螺栓方向提供刚性约束,就可以求出除去上箱体和螺栓变形之外,下箱体本身的变形,并能求出每一个不同位置螺栓不同的受力情况。

1).将箱体整体结构划分为40个模块,分别用离散化的网格代替连续实体结构。根据飞剪箱座的实际装配情况和载荷作用情况,建立了飞剪箱座的有限元分析模型。因箱座安装时,是通过螺栓将箱座与混凝土上预埋钢板连接起来,因此在箱体的底面螺栓连接处加上固定铰支。

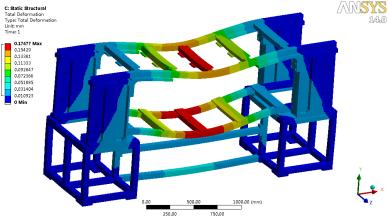

2).把箱体分为40个不同形状的模块,给出每个块体所受的外力及边界约束条件,分别对其进行译码,然后在View(前处理)系统进行观察,经修改确认无误后,用Combast模块把所有块体粘接到一起,形成飞剪箱座的三维实体模型。整个结构共分为40组,1745个8节点三维块体单元,20个边界弹簧单元,4225个节点。模型网格光源明暗显示图如图所示。

3).在经过观察确认无误后,开始进行运算,运算总时间为138.008min。箱体最大应力发生在3#轴承座上,其值为emax=167.78MPa。机架许用应力按40MPa~50MPa计算,有许多单元已超过安全许用应力,超过安全许用应力的单元显示如图所示。

图也显示出机架的变形情况,为了便于观察,这里变形已经采用了放大,最大变形处为箱体3#轴承座平口处,最大变形量为0.2027mm,若设中箱平口处的变形与下箱相等,则上下平口处总的变形量为0.4054mm。因为所有连接螺栓设为边界弹簧元,因此在应力输出文件里输出了每个螺栓的支反力,这样,就可以求出不同螺栓所受的不同的拉(压)应力,其中螺栓所受的最大拉应力为220.58MPa,已接近屈服极限es=240MPa。因此,可以说箱体比较单薄,应力偏高,因此产生了整体变形,加上连接螺栓变形,产生了弹性伸长,使箱体螺栓把不紧,平口长期严重漏油。而3#轴承座附近存在着应力集中,是导致剪头轴承经常损坏,甚至箱体产生开裂的直接原因。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150