CATIA是一款强大的三维建模软件,在飞机和汽车行业得到广泛应用。随着有限元分析在机械设计中的作用越来越重要,CATIA有限元分析模块也获得了较快的发展,其有限元分析模块完全可以满足一般机械设计有限元分析的要求。运用CATTA可以将三维设计和有限元分析同步完成,避免了不同软件之间的相互转换,方便了操作。随着市场对LNG车辆需求的增加,对整车气瓶的安装位置和气瓶支架的结构设计提出了要求。本文采用CATIA软件对一中型客车气瓶支架的结构设计进行静强度CAE仿真分析。

气瓶安装在整车中部车架右侧位置。初步设计使用两套气瓶支架固定于车架纵梁上,气瓶安放于两套支架上面。

支架和车架纵梁之间使用螺栓固定,紧固后基本没有相对运动。为了方便分析,减少计算量,在应用CATIA进行有限元静应力分析时,使用“扣紧连接特(Fastened Connection Property)模拟气瓶支架的连接特性。在“扣紧连接特”添加前需要建立结合而之间的“通用连接(General Analysis Connector)”作为“扣紧连接特”的添加承载基础。

气瓶支架采用四而体实体单元进行有限元网格划分。气瓶在加满燃气后总质量约为405 kg。根据工程经验,采用1.5倍的安全系数,即对气瓶质量进行1.5倍放大处理。在两套支架上采用均布力来模拟气瓶重力对支架的作用。

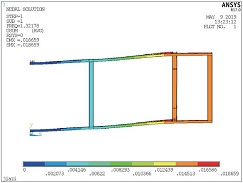

从静强度分析结果可知,支架的最大应力为267.2MPa,已经大于材料屈服极限245 MPa;支架的最大位移为11.28 mm。该位移过大会造成气瓶歪斜,影响气瓶的正常使用。根据仿真结果可以确定,该初步设计方案不能满足使用要求。

为了减少支架的最大应力和变形位移,在支架与车架纵梁之间添加支撑,同时将两个支架通过连接支架连接在一起,最后使用连接支架将气瓶支架与车身侧围相连在一起。这样整个支架的支撑点就有纵梁和车身侧围前后三处。

由分析结果可得,最大应力为87.43 MPa,远小于材料屈服极限245 MPa;最大位移为2.33 mm。该位移对气瓶平衡性基本不会产生影响。由此可知,优化后的结构满足设计要求。为了进一步分析改进后的支架结构强度能否满足使用要求,在整车振动、制动和转向三种极限工况下对其进行有限元分析。在X,Y,Z三个方向分别加载加速度场来模拟振动、制动和转向三种工况。

由分析结果可知,三种工况下的最大应力远小于245 MPa,最大位移没有超过3 mm。改进后的悬置支架结构强度完全可以满足振动、制动和转向三种极限工况的使用要求。

本文介绍了使用CATIA软件进行中型客车气瓶支架结构设计和分析的一般过程。使用CATIA软件可以将结构的三维设计和有限元分析有效地结合在一起,做到设计和分析同步,并且设计、分析在同一个软件中进行,可以避免因为模型文件的转换而产生的误差和工作时间的损失。同时也降低了产品设计的盲目性,为产品的开发提供了理论依据,节约了成本,缩短了开发周期。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150