前副车架是支承前车桥和悬挂的支架的重要承载部件,在使用过程中承受不同程度和不同工况的交变载荷,极易产生裂纹,造成失效对副车架结构的评估一般是用实际的样车进行试验室台架疲劳试验以及试验场进行实车的可靠性道路试验的方法虽然是一种必不可少的可靠的方法,但必须要在样车完成之后才能进行试验并发现问题,然后解决问题,但这在开发过程中已经滞后,如果问题严重,还将带来开发周期的延长和巨额的变更费用,增加开发成本。所以应用疲劳试验对副车架做有限元分析,在设计阶段发现薄弱位置,以便修改设计预先避免不合理的结构对汽车的开发制造过程中,降低开发成本、缩短开发周期有重要的意义

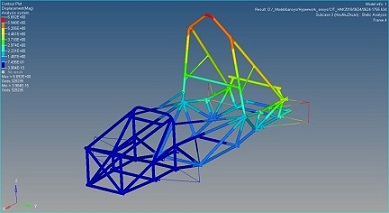

本文基于企业提供的工程图纸,在三维造型软件CAT中建立前副车架的三维实体模型依据台架试验,利用Hypermesh和MSC.Patran建立CAE分析模型,利用MSC.Nastran进行副车架的有限元强度分析,找出薄弱部位,判断其是否满足要求。

本文研究的疲劳分析是模拟车身疲劳台架试验,台架试验共有7个工况,分别是前悬上下振动、后悬上下振动、前悬制动、后悬制动、前悬侧向力、后悬侧向力和整车扭转,其中制动工况又分向前制动、向后制动。

针对本文所研究的前副车架,在综合多种工况强度分析的基础上得出结论:在制动工况下,该副车架的受力最恶劣因此为对副车架在台架试验中可能出现的失效问题进行预测,采用有限元方法对前副车架前制动工况的强度进行分析。

该型轿车副车架总成,属于冲压焊接结构,由上片、下片、支承套等零件组成,冲压焊接总成主要由上下两片通过点焊和CO气体保护焊缝焊接后装配而成,成型工艺复杂,焊接要求高。

由图可见,在垂直载荷作用下,前副车架所受最大等效应力值为110MPa。发生于节点92103处前副车架所受最大等效应力值为前横梁与支撑梁连接处,低于前副车架本体材料的屈服极限(700MPa),说明该桥壳的静强度指标是合格的,其他较高应力区主要分布于前横梁与支撑梁连接的过渡区。仿真位移变形云图如图所示。

由图可见,在垂直载荷作用下,前副车架最大位移是4.7mm,发生在节点92464处前副车架所受最大等效位移值发生在安装减震器处,说明该前副车架的位移指标是合格的

产品的疲劳寿命仿真计算必须结合试验进行对比和验证样品YP-0704-456-14/18前副车架在检测进行到339X104循环次数时(载荷已出现下降),在左减振器回位支撑座(KGL000040-1)与后梁板(件号:KHD100181-1)焊接处,发现后梁板焊缝处裂,后梁板裂纹长度约43(mm),停止检测,损坏情况见图所示。

通过与仿真对比发现虽然存在一定的差距(台架试验载荷以及工况很难用软件真实的仿真),仿真的破坏部位与试验的破坏部位是一致的。

根据某轿车副车架的台架试验特点和特殊工作状况要求,进行有限元分析,找出了设计过程的薄弱部位,同时验证了设计是满足强度要求的,最后对比台架试验验证了仿真的是正确的,为前副车架的强度分析和疲劳寿命计算提供参考。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150