车架在实际环境下主要承受4种变形所产生的力,即负载弯曲、非水平扭动、横向弯曲和水平菱形扭动。负载弯曲和非水平扭动对车架强度影响最大,经常发生在汽车满载时通过凹凸不平的路面且汽车车轮不在同一平面的情况,横向弯曲发生在转向工况,汽车在入弯时质量的惯性(即离心力)会使车身产生向弯外甩倾向,而轮胎的抓着力会和路面形成反作用力,两股相对的力将车架横向扭曲,水平菱形扭动是指车辆行驶时,因为路面和行驶情况的不同,每个车轮会承受不同的阻力和牵引力,使车架在水平方向上产生推拉以至变形,这种情况就好像将一个长方形拉扯成一个菱形一样。本研究针对某厂生产的半挂牵引车车架,利用有限元分析软件ANSYS对其进行弯扭工况下的强度分析,并对车架进行了一定的改进,所做工作对生产厂家后续产品的研发有一定参考价值。

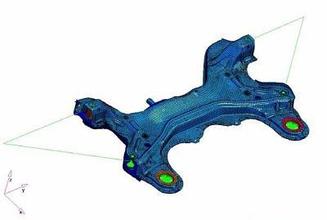

半挂牵引车车架采用边梁式梯形结构,如图所示,主要由2根纵梁和6根横梁(含元宝梁)组成。车架长5500mm,外宽860mm,高300mm,纵梁内表面紧密贴合着厚度为5mm的衬梁,各梁截面均为槽型结构。第5根横梁和第6根横梁通过连接板与纵梁相连,车架各构件的连接方式为铆接或螺栓连接车架结构相对复杂,直接用ANSYS软件的前处理功能建立其几何模型较为困难,于是采用功能强大的三维建模软件UG建立了车架的实体几何模型并对其做抽中面处理,然后通过UG软件和ANSYS软件专用数据接口把处理好的面几何模型导入ANSYS软件中。

车架纵梁上有大量的装配用孔,各个构件上还存在过渡圆角,这些小的几何细节对车架强度和刚度影响不大,却会使网格划分过多,网格质量降低,从而导致计算量增大,计算精度降低。为满足有限元分析需要,利用ANSYS软件前处理功能对导入的几何模型做了局部修改和简化。为了得到更加准确的车架有限元模型,对车架真实模型做了两点假设,认为车架材料是各向同性材料,密度分布均匀,并且车架始终在材料的弹性范围内工作,假定车架为理想状态,不考虑材料的缺陷及焊接、加工、装配过程中形成的残余应力。

在车架有限元分析中,常采用的有限元计算模型有梁单元模型、板壳单元模型、实体单元模型。最初对车架进行有限元分析采用梁单元进行离散,该方法具有模型结构简单、占用计算机资源较少、计算速度快、适合进行动态分析等优点,缺点是建模误差大、对形状复杂的纵横梁模拟能力差、计算精度较低。

目前车架各构件多采用薄壁梁,如槽钢、工字钢等,截面厚度与截面尺寸和构件长度相比要小的多,可将车架各构件看做由板壳组合而成,采用板壳单元来建立有限元模型。相对于梁单元模型,板壳单元模型在计算精度、应力分析功能、对设计修改的反映能力等方面都有很大提高。实体单元模型非常直观,精度最高,相对于板壳单元模型,其建模工作量大,并且没有单元实常数,不便于模型进一步的改进设计。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150