发动机前安装支架是安装在发动机前端的重要零件,具有承担把发动机总成安装在悬置上的功能。如果使用过程中发动机前安装支架发生断裂或者失效等情况,将会对发动机产生灾难性的后果。因此在设计发动机前安装支架时,一个重要的设计要求就是保证其结构的强度。某新车型由于机舱布置的需要,将发动机位置进行了移动,并重新设计了发动机前支架。利用有限元分析方法,对发动机前支架进行了强度分析,并对初始设计方案进行了结构改进,最后通过样车的道路耐久试验,验证了改进结构的有效性与可靠性。

发动机前支架初始设计结构,如图所示,前支架通过3个悬置安装孔与悬置连接,通过1个发动机缸盖左安装孔和2个右安装孔连接到发动机上。前支架采用6mm厚的SAPH440钢板,经冲压成型后焊接形成,并且表面进行电泳处理。使用刚性元和梁单元模拟螺栓,基本单元尺寸为2mm的10节点4面体单元对支架进行模拟。利用线弹性材料本构模型模拟前支架钢材,其中材料的弹性模量为2.1Xe5MPa,泊松比为0.3。使用刚性元连接前支架和加载点,在前支架与橡胶悬置连接中点加载。图示出建立的前支架有限元模型,其中节点数为273509,单元数为1656800与以往车型相比,该新车型的机舱布置使得前支架承受更多的垂向载荷,因此文章重点对前支架的垂向承载强度进行分析。

首先在加载点施加垂直向下(z向)的载荷,载荷大小为1000N。然后根据线弹性理论,利用计算得到前支架可以承受的极限载荷(Fmax)。计算得到的Fma、应该大于测试或计算得到的前支架上实际承受的最大载荷。此处利用多体动力学仿真技术,使用MSC.ADAMS软件计算得到前支架使用中承受的最大载荷。建立的动力总成一悬置系统的多体仿真模型,如图所示,模型由动力总成和悬置组成。动力总成的惯量特性参数由三线摆测得,悬置参数包括悬置刚度、阻尼和悬置安装角度等,其中悬置刚度参数应考虑橡胶悬置的位移非线性。

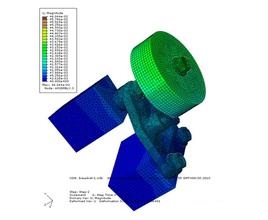

在仿真计算中,对动力总成-悬置系统进行了28种工况分析,包括前后部分油门以及全油门工况、8km/h前后碰撞工况、垂直上下跳极限载荷工况、纵向和横向极限载荷工况以及一些复合工况。利用有限元求解器OptiStruct9.0,对图中的有限元模型进行计算,得到发动机前支架的应力分布云图,如图所示。从图可以看到,前支架最大应力为291.9MPa,位于连接悬置的螺栓孔,支架与发动机连接侧板的圆角处应力也较大,为218.1MPa。前支架材料的抗拉强度为410MPa,由式可得,Fmax=1405N,小于上述28种工况多体仿真计算得到的多个载荷,表明前支架初始设计结构存在强度问题,需要进行结构优化与改进。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150