地下铲运机是专门为地下作业设计的一种矮车身、中央铰接前端装载的铲装、运输、卸载联合作业设备。我国地下矿山使用铲运机始于1975年,20世纪70年代末开始自行研制地下铲运机。我国自行研制地下铲运机不仅为矿山节约了大量开支,同时也促进了我国矿山无轨设备的发展。但与国外铲运机相比,国产地下铲运机还存在许多问题,其中产品结构上存在的问题更为突出。近年来随着计算机技术的高速发展,有限元分析法已在装载机结构分析中得到了一定程度的应用,但是还仅限于分析某个部件或者部分结构的强度,而在地下铲运机结构强度分析中的应用还很少。本课题以铲运机为例对铲运机整机进行了强度有限元分析及实验研究。

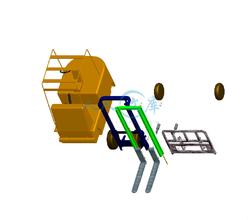

ANSYS提供了一种多点约束(MPC)方法,来模拟装配特征。图显示了一个具有装配特征的设计模型和使用多点约束法来模拟装配关系的有限元模型。抽象的中央节点被连接到装配面上的一系列节点上,装配关系由多点约束(MPC)的约束方程来描述。构件间的铰接关系由ANSYS的canbin7单元来模拟。此单元是3维销(或旋转)连接单元,由节点i,j和一个方向节点k组成,也可以增加两个随意控制节点l和m,如图所示。液压油缸可以理想化成一个二力杆,可以选用beam4单元来模拟。单元的横截面面积和杨氏模量由相应的油缸在中间位置的轴向刚度决定。选用beam4单元,不仅力的方向与单元的方向一致,同时还可以反映压力释放值的影响,且能传递扭矩。图是用beam4单元模拟液压油缸的示意图。一般在正常作业过程中,铲取物料时铲运机的行走系和承载构件受力最大。此时,力学模型如图所示,前、后轮约束X和Z两个方向的位移。铲运机整机车架主要由工作装置、前车架和后车架3大部分组成,3部分都是钢板组焊件,在铰接处通过铰销连接在一起。在建立有限元模型时,忽略了前后车架挡泥板及驾驶室。将前、后桥用梁单元模拟,轮胎用弹性单元模拟。15个铰接关系由canbin7单元模拟,装配关系使用内部多点约束(MPC)方法模拟,整机有限元模型如图所示,共18780个节点,83932个自由度。

静态加载测试是在机器静止状态下,根据其作业时可能出现的载荷,在铲斗上加载,测量该载荷下根据铲运机所受的实际工作载荷情况,静载试验采用在铲斗尖上加载的方法(载荷加在铲斗中央),选择了铲运机工作过程中可能出现的水平和垂直两种载荷形式。地下铲运机最大牵引力可达1041,最大铲取力为6C91,实验中最大水平载荷加到1001,垂直载荷加到551,对水平和垂直两种载荷均分10次逐级加载,记录每个载荷下的测点应力。任意选取4个测点(测点的位置如图所示),比较实验测得的应力值和有限元计算的应力值,如图所示,发现水平载荷和垂直载荷作用下,随着载荷的增加应力值在不断增大,有限元计算值和实验值增长趋势吻合,且有限元计算值基本上大于实验值,说明有限元模型的刚度大于实际车体的刚度。此结果表明,铲运机整机有限元模型的建模方法是正确的。

使用所建整机有限元模型,对铲斗插入堆料水平和垂直载荷联合作业、后轮离地和前轮离地3种使用所建整机有限元模型,对铲斗插入堆料水平和垂直载荷联合作业、后轮离地和前轮离地3种牵引工况进行有限元计算,得到3种工况下整机结构的等效应力和变形,分别见图从等效应力图可见,铲斗插入料堆水平和垂直载荷联合作业工况和后轮离地牵引工况整机等效应力分布基本相同,工作装置和前车架受力较大,前者的最大等效应力出现在左侧前桥铰接板处,应力值为167MPa如图所示,后轮离地牵引工况最大等效应力出现在动臂铰座板的铰孔处,最大等效应力高达375MPG。前轮离地牵引工况,后车架受力明显增大,最大应力出现在连接摆动架的前支承板与右侧板焊接处,应力值为392MPa。在3种工况下,动臂、前后车架上下铰接板及翻斗油缸铰座板受力都很大,实际作业过程中这些部位也是易破坏的薄弱部位。动臂的下部分比上部分受力严重,建议适当地焊接加强板。同时,动臂侧板与横梁焊接的根部(测点1处)存在几何非线性情况,应力值非线性变化。前车架除桥安装板及动臂铰座板的应力较大外,其整体的强度和刚度都是满足要求的,因此在前车架的设计中应考虑应力集中的因素。前后车架的铰接板也是高应力区,但从有限元计算结果和试验结果来看,强度仍是足够的。前轮离地牵引工况下,后车架在连接摆动架的前支承板与右侧板焊接处出现了应力集中现象,建议加强此处的焊接质量。后车架尾部在3种工况下应力均很小。

(1)提出铰销、油缸、轮胎及边界条件的模拟方法,建立了铲运机整机的有限元模型。弥补了结构件分开计算时,边界条件及载荷难以确定的不足,使得分析的结果更为准确。(2)有限元计算值和实验值增长趋势吻合,表明铲运机整机有限元模型的建模方法是正确的。实验值大部分小于有限元计算值,说明整机模型刚度大于实际车体刚度。(3)在铲斗插入料堆正常作业的牵引工况下,铲运机车架的最大等效应力为167MP,满足强度要求。后轮离地和前轮离地的牵引工况是极限工况,两种工况下最大等效应力分别为375MPa,392MPa是危险工况。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州纳泰科技咨询有限公司

本文出自杭州纳泰科技咨询有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150