在现代汽车设计过程中,车身结构强度的好坏直接影响到整车的疲劳寿命、碰撞、振动等诸方面性能,因此,对车身进行强度分析可以及时验证设计方案的合理性,改进设计方案,缩短开发周期,提高设计效率,降低设计成本,具有重要的现实意义。车身强度有限元分析时,载荷边界条件非常复杂,既有来自地面和货物的外界激励,也有来自发动机的内部激励。为了简化分析,忽略了发动机的内部激励,只考虑发动机质量、货物质量和地面的外界激励。通过对客车实际工作状态的分析,共模拟了汽车在满载、制动、转弯、右前轮抬起150mm、左后轮抬起150mm、右前轮和左后轮同时抬起15°六种工况下整车受力状况,找出高应力区,考察其零部件的强度是否满足要求,并提出相应建议。

客车车身涉及上百个零部件,数量之多、结构复杂,导致网格划分工作量巨大。对于左右对称的零件,只需取一侧模型,另一侧网格则可通过镜像来实现,这样既提高了网格划分的效率又保证了结构的对称性。对于小的线路支架、焊接螺母安装支架等不影响整车性能的小部件可以不进行网格划分,但车架上的发动机安装支架和起加强作用的小支架必须进行网格划分。对于零件中带有的一些小孔、翻边、小的加强筋、细小的几何过度等特征,为了提高网格质量,需要对这些零件进行一定的简化。

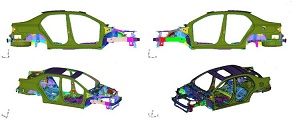

根据设计部门提供的白车身三维模型建立起来的有限元模型如图所示。客车车身所有零部件均采用板壳单元SHELL进行划分,尽量采用四边形单元模拟,少量三角形单元过渡以满足高质量网格需求。白车身有限元模型总计网格325951个,其中四边形单元311610个,三角形单元14341个,三角形单元所占的比例为4.40。车身结构中的零件连接方式主要是焊接,其次是螺栓连接。而焊接又以点焊为主,小部分采用边焊江氧化碳保护焊。不同的连接形式采用不同的处理方法,点焊的简化方法是在焊点位置处采用CWELD单元,车架上管梁和纵梁的连接采用节点藕合。螺栓连接采用RBE2单元模拟,粘胶采用六面体单元模拟。强度分析模型按整车满载质量1980kg计算,白车身的附加质量用质量点单元CONM2模拟,发动机、变速箱、油箱、备胎、水箱、冷凝器、前门总成、中门总成、后背面总成、发动机罩总成和座椅及乘员质量使用RBE2刚性单元加载到相应总成的安装处。内饰件和其它未包含于表中的质量按质量点的形式加载到前、后纵梁及对应地板上。该款微型客车的乘员人数为5~8名,为了满足车身在不同情况下的承载要求,以8名乘员驾驶室2名,乘员舱6名计算车身所受的乘员载荷。

专业从事机械产品设计│有限元分析│强度分析│结构优化│技术服务与解决方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150